Главная » CADmaster №5(55) 2010 » Машиностроение Технологии MSC.Software в области расчетного моделирования газотурбинных двигателей и энергосиловых установок

В первом квартале 2006 года корпорация MSC.Software объявила о выпуске нового продукта — системы инженерного анализа MD Nastran (от MultiDiscipline — многодисциплинарный).

MD Nastran комбинирует системы инженерного анализа — MSC Nastran, Marc, Dytran, LS-Dyna — в одну, полностью интегрированную суперсистему для проведения многодисциплинарного моделирования в масштабах предприятия.

В настоящее время MD Nastran обеспечивает возможности моделирования и анализа линейной и нелинейной статики, сложных контактных взаимодействий, собственных частот и форм колебаний, потери устойчивости в линейной и нелинейной постановках, частотного отклика, отклика на случайное воздействие, спектрального анализа, линейных и нелинейных переходных процессов, теплопередачи (линейные и нелинейные, стационарные и нестационарные). Кроме того, MD Nastran решает задачи аэроупругости на дозвуковых и сверхзвуковых скоростях, внешней и внутренней виброакустики, роторной динамики, ползучести, анализа разрушения конструкции, быстропротекающих высоконелинейных динамических процессов, в том числе взрывного и ударного характера с использованием Лагранжевых и Эйлеровых элементов.

Речь в статье пойдет о возможностях этого программного комплекса при проектировании газотурбинных двигателей и энергосиловых установок (ГТД и ЭУ).

В области расчетного моделирования ГТД и ЭУ список решаемых задач в MD Nastran выглядит примерно следующим образом.

Задачи анализа линейных динамических процессов

Расчет собственных частот:

- учет предварительного нагружения.

Расчет критических скоростей, определение частот и видов прецессии, границ устойчивости роторных систем:

- учет скольжения роторов для многовальных роторных систем;

- учет внешнего и внутреннего демпфирования;

- учет податливости корпусных элементов конструкции — статора

и т.д.

Расчет частотного отклика:

- учет влияния дисбаланса.

Расчет линейных динамических переходных процессов:

- учет демпфирования и конструктивных особенностей данного изделия.

Задачи анализа нелинейных динамических процессов, в том числе высоконелинейных быстропротекающих процессов ударного характера

Расчет нелинейных динамических характеристик роторных систем, моделирование нестационарного перехода ротора через критические числа оборотов:

- учет контактного взаимодействия;

- учет влияния дисбаланса;

- учет температурного нагружения;

- учет внешнего силового и кинематического воздействия;

- различные скоростные режимы;

- изменение условий нагружения по времени;

- учет различных видов демпфирования.

Моделирование высоконелинейных динамических процессов при обрыве лопатки, попадании птицы в двигатель, потере несущей способности опор, заклинивании ротора и т.п. Определение степени разрушения элементов двигательной установки

- Учет преднагруженного напряженно-деформированного состояния компонентов роторных систем;

- учет контактного взаимодействия различных компонентов ДУ;

- учет температурного нагружения;

- учет внешнего силового и кинематического воздействия;

- учет влияния дисбаланса;

- учет различных видов демпфирования;

- учет различных критериев разрушения.

Задачи расчета отклика конструкции на случайные динамические воздействия

- Определение спектральной плотности мощности и накопленного среднеквадратичного отклонения случайных величин.

«Располагая полностью интегрированным решателем для линейных и нелинейных задач, MD Nastran обеспечивает возможность моделирования кратковременных интенсивных воздействий, таких как удар птицы или обрыв лопатки роторной машины. MD Nastran позволяет моделировать такие эффекты в динамике ГТД, как дисбаланс ротора, обрыв лопатки, заклинивание и потеря несущей способности опор и другие критические режимы работы изделий, принципиально сокращая затраты на натурные испытания».

Реза Садейхи,

вице-президент MSC.Software

Кроме вышеперечисленных общих задач, существуют и специальные задачи расчетного моделирования ГТД, к которым относятся задачи оптимизации, тепловой анализ, моделирование систем охлаждения ГТД с учетом всех видов теплообмена, характера течения охлаждающей жидкости и гидравлических потерь. К специальным расчетам можно отнести и связанный тепло-прочностной анализ элементов конструкции. Часто перед инженерами встает задача моделирования опор высокоскоростных турбомашин — турбодетандеров, турбокомпрессоров, турбогенераторов, а также высокочастотных бесконтактных электродвигателей, гироскопов

Следуя стратегии интегрируемости и многодисциплинарности, в MD Nastran можно комбинировать различные виды расчета, частично или полностью передавать нагрузки с предыдущих этапов расчета и использовать их в качестве граничных условий в последующих видах анализа. В MD Nastran реализована концепция выстраивания цепочек различных видов анализа — за один запуск модели на расчет можно последовательно решить несколько задач. Например, нелинейная статика + тепловой анализ + нелинейный переходный процесс, включая роторную динамику.

Это свойство дает пользователю возможность проведения не только многовариантного нагружения исследуемой конструкции, но и существенно экономит время. Например, при проведении расчета переходного процесса можно использовать результаты статического анализа в качестве преднагрузки, расчет собственных частот и форм можно проводить с учетом нагрузок, полученных в результате расчета переходного процесса, тепловой расчет конструкции будет сразу следовать за структурным анализом

Интегрируемость и многодисциплинарность стали необходимым условием в области инженерного анализа ГТД и ЭУ и решения задач роторной динамики, ведь, как известно, узлы и детали современных ГТД и ЭУ работают при одновременном воздействии температурных, силовых и кинематических нагрузок.

Необходимость постоянного улучшения эксплуатационных характеристик, повышения КПД при снижении массы конструкции предъявляет высочайшие требования к проведению инженерных расчетов на всех этапах разработки данного вида изделий. А при моделировании каких-либо режимов работы ГТД желательно учесть максимальное количество внешних и внутренних факторов, влияющих на работу изделия, причем на единой расчетной модели.

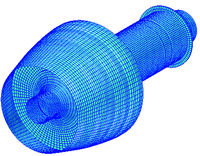

Например, моделирование работы высокоскоростной турбомашины без учета распределения температурного поля по узлам статора и ротора и изменения условий контакта между отдельными деталями может привести к некорректным результатам, особенно когда речь идет о сборных конструкциях роторов. С такой проблемой сталкиваются разработчики не только авиационных ГТД, но и высокоскоростных или «малых» турбомашин — турбодетандеров, турбокомпрессоров, турбогенераторов, высокочастотных бесконтактных электродвигателей. Например, температурный перепад между холодной и горячей частями высокоскоростного турбокомпрессора (частота вращения ротора 100−150 тыс. об./мин) криогенной воздушной турбохолодильной машины может изменяться от 0 до 250 °C при продольных размерах ротора 150−200 мм. При этом конструктору необходимо максимально уменьшить зазоры между рабочими колесами и статором в проточных частях изделия, рассчитать необходимый момент затяжки деталей ротора из условия нераскрытия контакта между сопрягаемыми деталями — добавим сюда еще учет нестационарного перехода ротора через критические числа оборотов, скачки давления в воздушном контуре — и задача эффективной безаварийной работы изделия при приемлемом КПД становится трудноразрешимой.

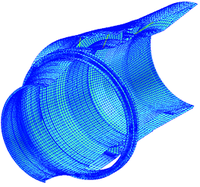

Анализ быстропротекающих процессов ударного характера (попадание птицы, заклинивание ротора, обрыв лопатки ГТД) должен вестись с учетом преднагруженного состояния элементов конструкции, что особенно актуально для двигателей ГТД с высокой степенью двухконтурности. Тяжелые широкохордные лопатки компрессора, используемые в ступенях низкого давления двигателей нового поколения с большой степенью двухконтурности, усложняют моделирование высоконелинейного процесса обрыва лопатки компрессора, так как их преднагруженное напряженно-деформированное состояние уже само по себе подразумевает высокую степень нелинейности. Зачастую сложно без специальных алгоритмов передачи данных адекватно передать динамические и силовые факторы, полученные при обрыве лопатки или кратковременном заклинивания ротора ГТД, на конечно-элементную модель меньшей размерности для анализа роторной динамики неявными методами на более длительном временном интервале. Динамический анализ современного авиационного ГТД или анализ роторной динамики должен учитывать податливость корпусных деталей статора, учитывать изменение жесткости и демпфирующих характеристик опор, которое, в свою очередь, может быть связано с изменением температуры или давления в масляном демпфере. Кроме всего прочего, на динамические характеристики роторной группы оказывают сильное воздействие нагрузки, возникающие при маневрировании летательного аппарата.

Поэтому для решения подобных задач в комплексной постановке нужны более продвинутые специальные системы компьютерного моделирования, пригодные для проведения многодисциплинарных расчетов, охватывающих различную физическую природу исследуемых явлений и использующих различные математические модели для описания работы таких высокоэнергетических сложных объектов, каким является газотурбинный двигатель.

Очень часто инженерные расчеты ограничиваются решением отдельных, не связанных между собою задач. При расчете отдельных элементов ГТД и ЭУ можно ограничиться прочностным анализом в линейной и нелинейной постановках, расчетом собственных частот, определением критических чисел оборотов, определением поля температур, расчетом нестационарного теплообмена и тому подобным. Но такой локальный подход неприменим для моделирования совместной работы узлов и агрегатов в составе ГТД и ЭУ.

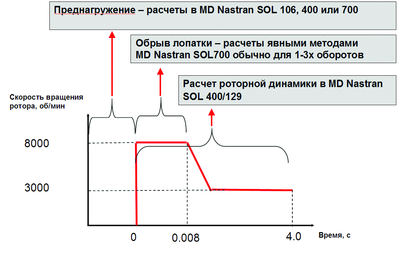

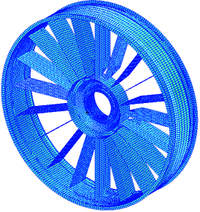

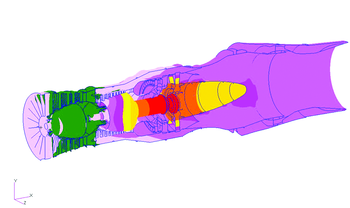

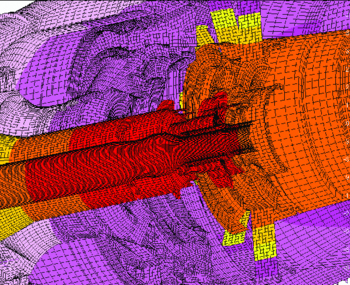

При исследовании процесса обрыва лопатки с использованием MD Nastran реализуется следующая последовательность расчета (рис. 1). Нагрузки и напряженно-деформированное состояние элементов конструкции, полученные с предыдущих этапов, автоматически учитываются при проведении каждого следующего этапа расчета. Неоспоримым преимуществом такого сквозного типа анализа является и то, что компании, проектирующие двигатели, и те, которые занимаются разработкой планера, имеют доступ к единой расчетной модели. Подробное описание решенной задачи можно найти в статье «Применение программных продуктов корпорации MSC.Software для комплексного виртуального моделирования динамических процессов и оценки работоспособности роторных систем" 1.

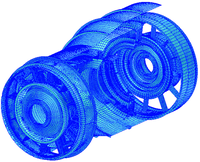

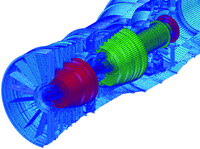

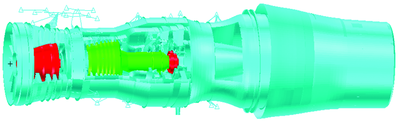

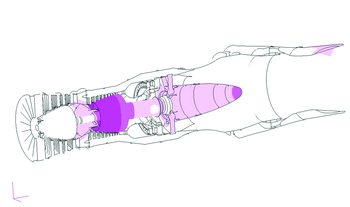

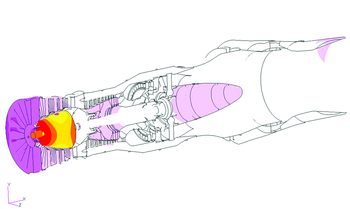

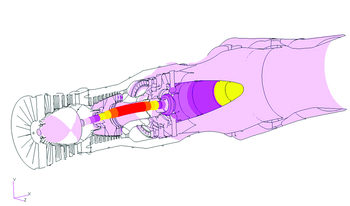

Рис. 2. Газотурбинный двигатель АЛ-31ФП НПО «Сатурн»

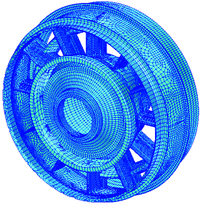

Специалисты НТЦ исследовали изделие 117С — глубокую тягово-ресурсную модернизацию двигателя АЛ-31ФП, предназначенную для нового многофункционального истребителя поколения 4++ СУ-35 (рис. 2).

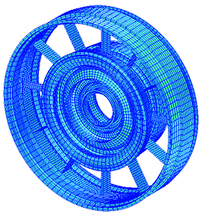

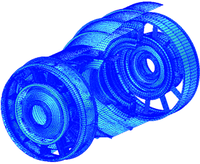

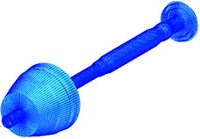

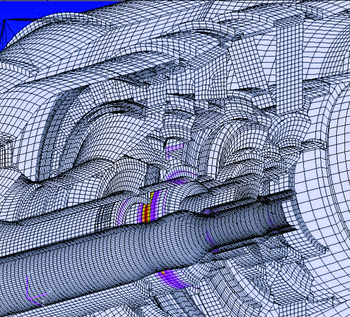

Динамическая модель двигателя состояла более чем из 500 000 объемных конечных элементов и включала более трех миллионов степеней свободы. При расчете учитывались такие особенности, как присутствие гироскопических сил и моментов, изменяемая жесткость опор, демпфирование, а также скольжение роторов при работе двухвальной роторной системы. Немаловажно и то, что модель включала в себя подробно смоделированную статорную часть, присутствие которой неизбежно влияет на податливость опор и, как следствие, изменяет значения критических скоростей. Результаты расчета представлены на рис. 5−6.

Время расчета критических частот каждого из роторов (с учетом использования суперэлементов) составило менее 20 минут. Расчет был проведен на обычной рабочей станции с процессором AMD 64 и 4 Гб оперативной памяти. Здесь следует отметить, что расчет без использования метода суперэлементов на модели меньшей размерности (менее 500 000 элементов) проводился с использованием значительно более мощных вычислительных ресурсов — с процессором AMD Opteron 64 и 8 Гб оперативной памяти. Время расчета заняло более трех суток.

К сожалению, до сих пор многие предприятия и компании используют слишком упрощенный подход к динамическому анализу ГТД и ЭУ, применяя на начальных стадиях проектирования аналитические методы или, в лучшем случае, программные комплексы, основанные на методе начальных параметров. Да, такой подход применим для расчета жестких монолитных роторов, и, естественно, здесь речь не может идти о достоверных результатах при расчете сложных конструкций, какой является газотурбинная силовая установка.

Современный авиационный ГТД — сложная многовальная конструкция, обладающая развитой несимметричной статорной частью, несущая множество навесных элементов и снабженная механизацией, поэтому моделирование с использованием аналитических методов расчета либо методом начальных параметров допустимо лишь на начальных этапах эскизного проектирования для весьма ограниченного круга инженерных задач.

Как следствие, недостатком таких методов является невозможность оценки взаимного влияния колеблющихся роторов на статор, так как модели статора непосредственно в расчете не участвуют либо же они смоделированы достаточно условно (осесимметричные тела вращения). Существует возможность уточнить такие модели посредством эксперимента, но это можно сделать лишь на этапе доводки ГТД.

Это особенно актуально как для разработчиков авиационных двигателей и энергосиловых установок, так и для предприятий космической, судостроительной, автомобильной, нефтегазовой промышленности, а также для гражданского строительства. В современной конкурентной среде разработчиков и производителей время расчета и проектирования изделия давно уже стало ключевым фактором успеха наряду со снижением финансовых затрат и рисков.

Программные комплексы компании MSC.Software — MD Nastran, Marc, Dytran — специально оптимизируются для обеспечения возможности решения таких задач, для чего в них внедрены мощные алгоритмы параллелизации SMP и DMP, а также совершенно новый алгоритм MDACMS — Matrix Domain Automated Component Modal Synthesis. Все эти методы ориентированы на использование многопроцессорных вычислительных систем (кластеров). Использование кластерных технологий в сочетании со специальными версиями программ-решателей дает возможность предприятиям, располагающим широкодоступной вычислительной техникой, задействовать в своем проектном процессе вычислительные мощности, которые еще совсем недавно могли обеспечить только сверхдорогие суперкомпьютеры.

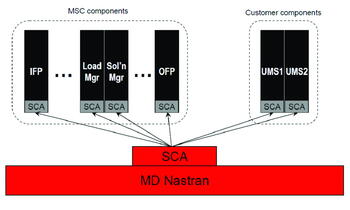

Это обеспечивается не только широким набором стандартных упруго- и вязкодемпфирующих элементов, но и внедренной в MD Nastran SCA-технологией. SCA (Service Component Architecture) — технология, позволяющая пользователю напрямую общаться с основной программой-решателем при помощи сервисов, или служб. SCA обеспечивает унифицированный, независимый от платформы, операционной системы или языка программирования способ внедрения пользовательских подпрограмм. Более того, SCA-интерфейс позволяет инженеру, производящему различные виды анализа, напрямую «вмешиваться» в процесс численного решения задачи без знания каких-либо языков программирования. Можно, например, в текстовом виде создавать математические функции или формулы, описывающие физико-механические свойства того или иного элемента конструкции, и основная программа-решатель MD Nastran будет автоматически применять эти пользовательские функции во время решения динамической задачи, например, для вычисления жесткости или силы в упруго-демпферной опоре на каждом шаге интегрирования по времени.

Любая программа-решатель использует свои внутренние программные модули или блоки для осуществления какой-то стандартной последовательности решения. Через SCA-интерфейс инженер может гораздо быстрее и удобнее интегрировать свой программный код или математическую функцию в основную программу в виде модуля или блока, причем независимо от языка программирования. Другими словами, SCA берет все вопросы интегрирования и связывания компонентов в единое составное приложение на себя (рис. 7).Пользовательские компоненты, или назовем их подпрограммы, «понимают», как получить доступ друг к другу и к компонентам основной программы-решателя MD Nastran через язык SCDL (Service Component Description Language), который является элементом архитектуры SCA и концептуально схож с языком WSDL (Web Services Description Language) консорциума W3C.

Таким образом, можно оперативно учесть любые дополнительные внутренние или внешние факторы, возникающие при работе изделия, и тем самым существенно повысить качество проводимых расчетов.

Универсальный конечный элемент или универсальная последовательность решения, позволяющие точно моделировать работу любого технического устройства, пока не существуют и вряд ли когда-нибудь будут существовать.

В такой ситуации, в особенности при проектировании принципиально новых изделий и изделий, работающих на новых физических принципах, приходит на помощь SCA-технология, обеспечивающая инженеру более гибкий и комплексный подход к вопросам моделирования и конфиденциальность информации и технологий для предприятия.

- CADmaster

№ 5 /2008, с. 42−51. ↑

технический эксперт

MSC.Software Corporation

Тел.: (495) 363−0683

E-mail: Valeriy.Shirobokov@mscsoftware.com

Скачать статью в формате PDF — 276.0 Кбайт |