Главная » CADmaster №2(52) 2010 » Машиностроение Простые вещи — непростые решения

В нашей стране также заметны подвижки к увеличению использования композиционных материалов в конструкции самолетов. Некоторые авиастроительные предприятия начинают постепенное освоение и специальных машин, и всего процесса автоматического проектирования и намотки композиционных узлов. Мы, со своей стороны, очень надеемся, что не останемся в стороне от столь перспективного и интересного направления, принимая участие в продвижении и внедрении подобных технологий на наших предприятиях.

Впрочем, поговорим мы сегодня совсем не о композитах. Речь пойдет о другом мощном направлении — технологии изготовления деталей элементов силового набора конструкции планера самолета. Столь пространное определение охватывает номенклатуру в несколько тысяч (а то и десятков тысяч) различных деталей из преимущественно алюминиевых, титановых и, реже, стальных сплавов. Если разделить изделия по группам, это прежде всего шпангоуты, стрингеры, нервюры, крепежные и переходные элементы. И пока использование изделий из композиционных материалов еще не слишком развито, задачи изготовления элементов силового набора для планеров традиционной конструкции по-прежнему актуальны для предприятий отрасли.

Наиболее крупные изделия из этого набора — шпангоуты, некоторые стрингеры, — как правило, довольно сложны по геометрии (большое количество малкованных карманов, сложные внешние поверхности теоретического контура

Помимо деталей крупных или деталей, изготавливающихся из штамповок или поковок, в силовой набор конструкции планера входит огромное количество деталей помельче; их изготавливают из различного рода профильных заготовок. Это стрингеры, фитинги, профильперестыковочные уголки

С технологической точки зрения сами по себе такие детали, как правило, не представляют большой сложности. Обычно бывает достаточно просверлить отверстия на некоторых поверхностях, вырезать из профиля-заготовки определенный контур, реже — обработать дополнительные элементы. В большинстве случаев их и делают в «полуручном» режиме. У предприятий в соответствующих цехах есть огромное количество шаблонов из металла. Их прикладывают к заготовке, размечают, после чего на универсальном оборудовании выполняется обрезка по разметке. Таким же образом (по разметке) происходит и сверление отверстий. Всё бы ничего, да только, как уже сказано, номенклатура таких изделий огромна, а выпустить зачастую требуется не одно-два изделия, а десятки и сотни. Например, задача участка предприятия, о котором пойдет речь, — изготовление изделий номенклатурой около полутора тысяч! Разброс линейных размеров — от 10 до 5000 мм. К тому же все изделия изготавливаются под новый самолет. Можно себе представить, сколько для освоения такой большой и новой номенклатуры придется наделать новых шаблонов и приспособлений…

Вот с такой проблемой и столкнулось одно из известных авиастроительных предприятий нашей страны. Специалисты и руководство предприятия оценили ситуацию — и предприняли усилия к поиску оборудования, способного максимально решить задачи по обработке деталей из профилей. Надо сказать, что у предприятия уже есть опыт работы с подобным оборудованием. Речь, в частности, идет о станке PBZ NT 1000 AS немецкой фирмы Handtmann. Станок предназначен для обработки длинномерных деталей (стрингеров, поясов лонжерона), в том числе и из профильных заготовок, но далеко не всех видов. В основном на PBZ NT 1000 AS изготавливают изделия не из профиля, а из поковок, и, как правило, довольно длинномерные. Для изготовления более мелких деталей и деталей из профилей использование этого станка довольно неэффективно, а в некоторых случаях крайне затруднительно.

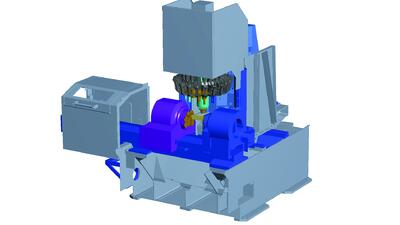

Проанализировав рынок оборудования, предприятие выбрало четырехосевой станок Chiron MPS15 немецкого производителя Chiron. Система ЧПУ этого станка — Siemens 840D (рис. 3).

| Рабочий ход по осям (X-Y-Z) | 550−400−425 мм |

| Рабочий ход оси U | 1250 мм |

| Ускоренная подача | До 60 м/мин. |

| Частота вращения шпинделя | До 20 000 об./мин. |

| Максимальные габариты заготовки в сечении | 150×150 мм |

| Количество инструментов в магазине | 20 |

| Время смены инструмента | 0,9 с |

| Время смены инструмента от обработки до обработки | 2,1 с |

Станок выполнен на стандартной базе фрезерного станка Chiron FZ15, но с существенными изменениями. Вообще у этого оборудования есть две замечательные конструктивные особенности, которые отличают станки Chiron в целом и рассматриваемую модель в частности. С этими особенностями мы сейчас ознакомимся поподробнее.

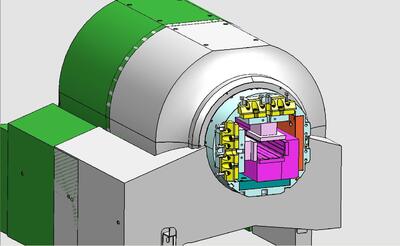

Первое, что отличает станки Chiron, — уникальный инструментальный магазин корзинного типа. Это собственная разработка компании, она запатентована и применяется только на станках Chiron. Суть конструкции в том, что все 20 инструментов находятся вокруг шпинделя и перемещаются вместе с ним (рис. 4). При смене инструмента специальный механизм, в котором и размещен каждый инструмент (назовем его «рука»), перемещает инструмент к шпинделю и при обработке движется совместно со шпинделем.

На рис. 5 и 6 представлена схема смены инструмента и показаны траектории движения механизмов «руки».

По сравнению с другими типами инструментальных магазинов и сменщиков инструмента подобная конструкция магазина обеспечивает минимальное время смены инструмента. Чистое время смены составляет 0,9 с, а время от обработки до обработки (то есть с учетом всех сопутствующих перемещений) — 2,1 с. На больших партиях деталей это обстоятельство может обеспечить существенное сокращение машинного времени, а разработка представленной конструкции такую цель и преследовала. Чуть ниже мы вернемся к разговору об инструментальном магазине, хотя в несколько ином ключе.

Но сначала рассмотрим вторую особенность: дополнительные приспособления, позволяющие обрабатывать длинномерные профильные детали. На рис. 7 представлена схема станка.

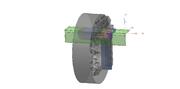

Как видно из схемы, станок оборудован двумя приспособлениями, внутри которых находится четвертая поворотная ось (А). На ней в каждом из барабанов располагаются зажимные приспособления для фиксации профиля-заготовки. Зажимные приспособления — съемные, а количество видов подобных приспособлений варьируется от нескольких штук до нескольких десятков — под конкретные виды профилей. Такие устройства тоже изготавливает компания Chiron — по заказу предприятия. Конструкция зажимных приспособлений такова, что они имеют две базовые неподвижные губки и две подвижные, которые собственно и выполняют зажим заготовки. На рис. 8 представлен один из видов приспособления. Нижняя и правая губки (показаны фиолетовым цветом) — неподвижные, верхняя и левая — подвижные. Сам зажим происходит по специальным М-командам, то есть зажим-разжим — процесс программируемый. Более того, существуют различные команды, позволяющие зажимать-разжимать губки в определенном порядке (по умолчанию обе губки двигаются вместе, но возможно, чтобы первой двигалась одна из них). Также свои команды существуют как для правого, так и для левого зажимного приспособления.

Если вернуться к рис. 7 и посмотреть движения рабочих узлов станка, то мы увидим, что помимо четырех основных осей (X, Y, Z, A) существует еще и ось U. Это показанное фиолетовым цветом устройство в левой части станка, в нем расположены ось А и зажимное приспособление, и все это устройство способно перемещаться по столу станка вдоль оси X. Собственно возможность такого перемещения плюс программируемое зажатие-разжатие зажимных губок на правом и левом барабанах и позволяют обрабатывать длинномерные детали. Максимально правое положение оси U таково, что между торцами правых и левых губок зазор составляет 5 мм, общий же ход оси — 1250 мм. Таким образом, последовательностью перехватов правым и левым зажимными приспособлениями и движением оси U можно подавать нужный участок заготовки в рабочую зону станка под обработку. И подобными перехватами обрабатывать детали, которые по длине могут быть больше, чем рабочая область станка!

Как известно, почти на всех предприятиях, связанных с самолетостроением, для задач моделирования, обработки на станках с ЧПУ используется программный продукт NX от Siemens PLM Software. Напомним, что NX — система высокого уровня (CAD/CAM/CAE), предназначенная для решения всего комплекса задач, стоящих перед инженерами на всех этапах создания сложных технических изделий (предварительное проектирование, этап инженерного анализа и оптимизации конструкции, изготовление). Помимо авиастроения и смежных с ним отраслей, она широко задействован в аэрокосмической промышленности, автомобилестроении, общем машиностроении, производстве бытовой техники, игрушек, медицинских инструментов. Рабочее место представляет собой набор модулей, каждый из которых отвечает за определенные функции. Это позволяет составить оптимальный набор для решения различных задач — в том числе и технолога, то есть специалиста, отвечающего непосредственно за изготовление изделия (речь идет о CAM-модулях системы NX).

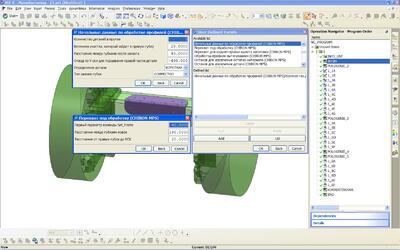

Хорошо знаком этот программный продукт и специалистам предприятия, о котором мы рассказываем. Более того, он применяется давно, опыт работы с ним огромен. Поэтому и в случае станка Chiron совершенно естественным и логичным было желание использовать для получения управляющих программ именно NX. Соответственно перед нами была поставлена первоочередная задача — разработать для станка постпроцессор, чтобы автоматизировать разработку и получение УП.

Надо отметить, что наш отдел производственного инжиниринга компании «СиСофт» имеет довольно большой опыт в разработке и внедрении постпроцессоров под систему NX. Это постпроцессоры для самых разных станков: от простых токарных или трехосевых фрезерных до сложных специальных многоосевых обрабатывающих центров. Если говорить о конкретных примерах, то среди наиболее известных марок станков, с которыми мы работали, следует помимо рассматриваемого Chiron также назвать немецкие станки Hermle, станки от компании DMG (в основном DMU и CTX); станки уже упоминавшейся здесь компании Handtmann (UBZ и PBZ), почти весь модельный ряд японских станков Mazak (Variaxis, Integrex, Nexus и другие), а также японские Okuma, итальянские Jobs Compact, которые выпускает компания Jobs, станок Xceeder от Breton, швейцарские Willemin производства компании Willemin-Macodel и Mikron. Список можно продолжать и продолжать. По названиям систем ЧПУ — от самых распространенных Siemens, Heidenhaine и Fanuc до различного рода специальных и экзотических. О некоторых результатах разработки и внедрения мы уже рассказывали.(Unigraphics, VERICUT и станки Hermle и Unigraphics + VERICUT: оптимальная формула работы со станками Mazak)

Но вернемся к станку Chiron. С точки зрения обработки, как уже сказано, это четырехосевой станок — при разработке постпроцессора никаких проблем и особых трудностей подобного рода станки не представляют. Тем более что система ЧПУ станка — одна из самых удобных и продвинутых: Siemens Sinumerik 840D. Поэтому основа постпроцессора была создана довольно быстро. Самая большая сложность при разработке заключалась в другом — учесть перемещение заготовки в рабочей зоне станка с помощью U-оси. Многие, кто знаком с системой NX (а точнее с модулями обработки), знают: в штатных возможностях нет ничего похожего, что можно было бы использовать в части работы по дополнительному специфическому перемещению профиля в рабочей зоне станка. Сами операции и группы операций по обработке тех или иных зон заготовки формируются так же, как для любого другого станка. Но вот события между участками обработки, в начале обработки, а тогда и происходит начальное или промежуточное позиционирование заготовки, явным образом создать в NX довольно проблематично. Поэтому в подобных случаях задача по разработке постпроцессора значительно расширяется — помимо непосредственно постпроцессора следует также разработать целую систему работы в самом NX! То есть работа постпроцессора для подобных специфических случаев очень существенно зависит от порядка действий в проекте NX.

Итак, поскольку основные сложности возникают вокруг перемещения заготовки с помощью U-оси в зону обработки (дальше мы будем применять понятие «перехват»), то прежде всего следовало ознакомиться с тем, какими командами это делается на станке. Как уже сказано, губки зажимных устройств способны сжимать и разжимать заготовку в различной последовательности, на каждое такое действие или порядок действий в стойке станка существуют специальные М-команды. Кроме того на станке можно явным образом управлять перемещением U-оси. Определенная последовательность этих команд как раз и могла бы дать нужное нам действие — например, подачу определенного участка заготовки к правому зажимному устройству, под обработку. Но специалисты компании-изготовителя станка упростили эту задачу. Они свели набор нужных команд в одну специфическую — называется она SET_FRAME (x, x, x, x). В этой команде требуется задать всего четыре параметра, которые и влияют на характер перехватов. Более того, наиболее важными параметрами являются лишь первые два. Физический смысл этих параметров также довольно прост для понимания: первый параметр — это расстояние от левых губок предыдущего положения до правых губок нового; второй параметр — расстояние между правыми и левыми губками после перехвата. Немного поясним. Взгляните на рисунки 9−11. На рис. 9 изображено левое зажимное устройство вместе с заготовкой. Сразу отметим, что это первоначальное положение заготовки. То, насколько заготовка выдвинута из губок, определяется технологом в зависимости от того, будет обрабатываться этот участок или нет, исходя из последующего перехвата

На рис. 10 показано положение заготовки и зажимных приспособлений после первого перехвата. Выглядит это так, словно оба зажимных устройства двигаются вдоль заготовки. Хотя реально на станке движется только левое устройство, в NX представлять положение нужно именно так — это необходимо для определения правильных параметров команды SET_FRAME. Организовать подобную работу в NX можно двумя путями: либо добавлением и копированием твердотельных моделей правого и левого приспособлений, либо добавлением этих моделей, но в контексте сборки. Также наиболее удобно и разумно распределять положение зажимных приспособлений на разные слои, соответственно их и называя (например, Position1, 2, 3); помимо этого ради удобства восприятия рекомендуем раскрашивать приспособления для конкретного положения в разные цвета. Если вернуться к рис. 10, то мы видим расположение после перехвата; зажимные приспособления расположены таким образом, что может обрабатываться вся деталь. Как располагать зажимные устройства — зависит от нескольких факторов. Прежде всего от того участка заготовки, который мы хотим обрабатывать, от диаметров инструмента, который будет использоваться при обработке, а также от реальных геометрических характеристик патронов инструмента, поскольку это определяет, насколько близко можно будет подходить в процессе обработки к губкам зажима. Также положение зависит от того, какой участок заготовки или обработанной части будет заходить в правое зажимное устройство, поскольку рекомендовано зажиматься за участки не менее 5−10 мм.

На рис. 11 показано то же самое, но отображены и начальное, и второе (после перехвата) положение зажима. Подобное отображение необходимо технологу для замера первого параметра команды SET_FRAME: как уже говорилось, это расстояние от левых губок зажимного устройства в предыдущем положении до правых губок в новом положении зажимных устройств при перехватах. В представленном случае не составляет труда измерить расстояние от торцев губок зажимного устройства серого цвета до торцев губок правого зажимного устройства зеленого цвета. Второй же параметр для команды SET_FRAME — это расстояние между правыми и левыми губками после перехвата (то есть между устройствами зеленого цвета). На станке по команде SET_FRAME (40, 190, 0, 1) 1 при подобном задании параметров будет происходить вот что: сначала разжимаются правые губки, затем сжимаются левые, в которых заправлена заготовка с нужным вылетом, затем ось U приходит в движение, то есть левое зажимное устройство вместе с заготовкой подъезжает к правому таким образом, что расстояние между торцами левых и правых губок составляет заданные 40 мм (как на рис. 11). Затем происходит зажим правых губок, после чего разжимаются левые. Далее — движение U-оси таким образом, что новое расстояние между губками составит 190 мм (как на рис. 10, 11). В завершение происходит зажим левых губок, и заготовка готова к обработке. Собственно в этом заключена основная особенность и сложность работы с данным оборудованием: его полноценное освоение — не что иное как умение управлять перехватами и правильно ими распоряжаться.

Поскольку само графическое отображение зажимных устройств (рис. 9−11) в плане обработки ничего не дает, потребовалось также создать систему мероприятий, позволяющих правильно заводить данные, чтобы постпроцессор правильно их обрабатывал. Речь прежде всего идет об использовании в NX «пустых» операций типа MILL_CONTROL, в которых вызываются различные постпроцессорные команды. На рис. 12 представлено дерево операций, а также — на примере начальной операции Begin — показано, что она как раз и является операцией типа MILL_CONTROL. Слева от дерева — список доступных постпроцессорных команд для данного станка. Данные команды созданы нами, прописываются они в специальном файле, такая возможность реализована для того, чтобы восполнить недостающие моменты при работе в модуле обработки NX. Левее списка вы можете видеть два примера таких команд. То есть при добавлении подобных команд в операцию появляется меню ввода тех или иных параметров.

В дереве операций видно, что при обработке данной детали применяется несколько перехватов (операции Pologenie_1, 2

Обратите внимание, что самый первый параметр меню ввода начальных данных — это количество деталей в прутке. Он введен не просто так. Дело в том, что управляющая программа, полученная постпроцессором, зациклена, то есть в зависимости от заданного количества деталей столько же раз она и выполнится. Сразу отметим, что почти все параметры, вводимые таким образом, попадают в УП не явным образом, а в значения переменных. Такой путь не препятствует простому и понятному редактированию УП на станке, хотя мы крайне отрицательно относимся к редактированию программы вручную. Но, с другой стороны, такие вещи, как количество деталей в прутке, могут меняться от заготовки к заготовке, и нет необходимости каждый раз перепроцессировать программу с измененным параметром, когда это можно сделать непосредственно в УП.

Подобная организация УП (то есть повторяемость на программном уровне) породила еще одну небольшую сложность. Дело в том, что если мы повторяем одну и ту же программу, то к началу повтора состояние заготовки после обработки должно быть идентичным начальному состоянию. Речь прежде всего о вылете заготовки из левых губок. Он должен после всей обработки (точнее, после отрезки) получиться таким же, как был. Ясно, что такое получится далеко не всегда, в том числе исходя из технологических соображений. Под окончательную отрезку перехват чаще всего выполняется как можно ближе, дабы максимально уменьшить зону обработки при отрезке — это позволяет снизить вибрацию. Как следствие, после отрезки мы имеем вылет заготовки из левых губок меньший, чем первоначальный вылет. Поэтому после отрезки следует скорректировать этот вылет под первоначальный. Понятное дело, что делать это вручную, как в самом начале, — несерьезно, ибо при этом рушится принцип автоматизации и сокращения времени обработки. Разработана постпроцессорная команда для корректировки вылета, и добавляется она в операцию после отрезки. На рис. 12 в дереве операций такая операция есть, называется она соответственно — «Korrektirovka». Это по сути тот же перехват, но с последующим отъездом левого зажимного приспособления на 400 мм от правого.

Два слова о некоторых специальных постпроцессорных командах. При обработке детали или ее части нередко возникают ситуации, когда отрезанный материал находится в губках и может помешать дальнейшим перехватам. Для этого создана специальная команда, которую добавляют в команду с обработкой в конце в специальном разделе «События в конце операции». При наличии этой команды в УП попадает ряд команд, которые подготавливают станок к тому, чтобы оператор мог извлечь остаток материала. Среди этих команд есть и сообщение для оператора, выводимое на экран системы ЧПУ станка, и, естественно, команда управляемой паузы. То есть станок останавливается, оператор открывает двери, убирает ненужный материал, закрывает двери, нажимает кнопку продолжения программы, и она продолжает выполняться. Понятно, что в задачи технолога входит подготовка технологии изготовления таким образом, чтобы подобных пауз не было, поскольку они сказываются на времени обработки. Но в некоторых случаях без этого никак не обойтись.

Похожая ситуация может сложиться и с извлечением готовой детали. На этом станке можно делать детали длиной от 10 мм до нескольких метров. Для длинномерных деталей существует специальный деталеприемник. Деталь же покороче (до полуметра) иногда может просто застрять в недрах правого зажимного устройства при проталкивании, когда начинает обрабатываться следующая деталь. Извлечь готовую деталь лучше вручную. Для этого также создана спецкоманда к NX, которая также добавляется в события в конце операции. Ее работа добавляет в УП команды уведомления оператора и выполнения паузы.

Ну и еще одна особенность, а точнее даже возможность станка Chiron, о которой хотелось бы сказать. Как вы, наверное, догадываетесь, полностью обрабатывать деталь длиной, допустим, 400−500 мм скорее всего будет невозможно. Рабочая область станка и зажимных приспособлений вполне позволяет зажать заготовку под полную зону обработки. Вот только зажатая таким образом заготовка — абсолютно нежесткая, особенно в середине. И, думаю, вы догадываетесь, что при обработке произойдет в зонах, удаленных от левых и правых губок, — там будет страшная вибрация. Поэтому детали такой длины и даже меньшие делают последовательно, через перехваты. Чем меньше зона обработки, тем она жестче, но, с другой стороны, чем больше перехватов, тем более ощутимо они сказываются на общем времени обработки. Оптимальная зона существенно зависит от типа профиля, его толщины, жесткости, от режимов резания, диаметров инструмента и еще от многих факторов.

Но помимо прочих есть у станка Chiron еще одна замечательная возможность, которая во многих случаях может облегчить работу технолога в плане получения нужного качества обработки. Речь идет о команде GEOAX (1,V), а если более понятно — о замене движения по оси X движением оси U. Суть заключается в том, что при работе в этом режиме вместо движения инструмента по оси X перемещается ось U с зажатой в ней заготовкой! Инструмент неподвижен, движения по Y и Z остаются прежними. То есть во время обработки заготовка либо втягивается в правое зажимное приспособление, либо вытягивается. В программе все равно программируется ось X, этот режим прекрасно работает и на круговой интерполяции. Получается, что одну и ту же траекторию можно получить двумя способами: обычным и с GEOAX (этот режим мы назвали режимом вытягивания-втягивания, а если проще — «тянучкой»).

Чтобы режим работал, среди М-команд на зажатие-разжатие губок существуют те, которые указывают давление зажатия: высокое или низкое. С высоким давлением зажимают под обычную обработку; когда же пользуются GEOAX, должен быть включен режим зажатия для правых губок с низким давлением, позволяющий заготовке в поджатом состоянии скользить в губках. По координате X инструмент выставляется до включения команды таким образом, чтобы он располагался максимально близко к правым губкам, но при этом с небольшим зазором. При включении команды GEOAX станок сам рассчитывает движение оси U с учетом текущего положения инструмента относительно заготовки. Как показывает практика, использование этого режима во многих случаях дает более качественную поверхность, чем обычный режим.

Поскольку одну и ту же траекторию можно получить двумя способами, нужен признак, по которому и определялось бы, каким образом ее выполнять. Для этого также под NX добавлена постпроцессорная команда «Обработка профиля вытягиванием», которую следует добавлять в операцию или операции в начальные события. Как параметр у этой команды нужно задавать расстояние от инструмента до правых губок.

Вот, пожалуй, и всё об особенностях, которые значительно повлияли на разработку постпроцессора и метода работы с проектом в NX. Очень надеемся, что читается это легко, а вот к пониманию всего того, о чем рассказано выше, мы шли далеко не так просто и с приложением серьезных мозговых усилий. Но в итоге получен не только постпроцессор, но и целая система работы со станком. При желании по ее образу и подобию можно организовать такую же под любую другую САМ-систему.

Для освоения станка и направления в целом была создана смешанная рабочая группа. Помимо специалистов отдела производственного инжиниринга компании «СиСофт» в нее входили и внесли огромный вклад специалисты авиационного завода, а также технический специалист компании Chiron Михаил Дробизов. Только совместные усилия и принесли тот результат, о котором мы рассказываем. Об итогах проведенной работы рассказывает Михаил Дробизов:

При мелкосерийном или единичном производстве большую часть себестоимости деталей составляют затраты на написание программ обработки и время, потраченное на отладку, первый прогон программы непосредственно на станке.

Перед нашей рабочей группой (во время внедрения станка в производство) стояла задача облегчить для технолога-программиста понимание процесса управления рабочими функциями станка и максимально упростить процесс создания программ с возможностью наглядного виртуального контроля событий, происходящих во время обработки деталей.

Совместными усилиями мы со всем этим успешно справились. Особо хотелось бы отметить высокий профессионализм сотрудника компании ЗАО «СиСофт» Николая Батарева, который разработал полностью функциональный постпроцессор с учетом всех особенностей станка Chiron MPS15. Станок внедрен в производство и эффективно используется.

Также отмечу, что у нашей компании имеется значительный опыт поставок подобного оборудования по всему миру. На многих предприятиях работа по созданию УП на таких станках организована либо в ручном режиме, либо в смешанном. Однако на данном предприятии нам удалось разработать и внедрить довольно удобную систему работы, позволяющую максимально автоматизировать процесс разработки и изготовления деталей в САМ-системах.

Теперь давайте вернемся к конструкции станка в целом. Еще раз внимательно присмотревшись к рабочей зоне станка, представленной теперь немного крупнее (рис. 13 и 14), вы увидите, что применение инструментального магазина корзинного типа для данной модели станка вкупе со вспомогательными зажимными приспособлениями значительно сокращает полезную рабочую зону.

Как следствие, имеются две дополнительные потенциальные опасности: столкновение неактивных инструментов в корзине с левым или правым барабаном при обработке (рис. 13) и столкновение активного инструмента при смене с любым из объектов в рабочей зоне станка (рис. 14) — это могут быть барабаны, губки зажимных устройств и сама заготовка! Объекты, подверженные риску соприкосновения (а если уж говорить точнее, то столкновения), показаны на рисунках красным цветом. Что касается второй опасности, многие могут возразить, что смена должна выполняться на максимальном удалении от зоны обработки и что за это должна отвечать либо сама система ЧПУ станка, либо, как минимум, постпроцессор. Утверждение абсолютно справедливое, и, разрабатывая постпроцессоры, мы это обстоятельство, конечно же, учитываем. Но при определенных вылетах инструмента и определенном положении оси U можно столкнуться при смене инструмента, даже выполняя ее в максимально удаленной точке. Первая из упомянутых опасностей — тоже не редкость, а причины те же: определенное положение оси U и удлиненные инструменты в тех или иных позициях магазина инструмента.

Мы не случайно говорим о дополнительных опасностях. Дело в том, что помимо них и для более стандартных видов станков существует стандартный набор потенциальных опасных событий, которые могут случиться при работе с оборудованием по УП. Речь идет о столкновениях активного инструмента с приспособлениями или некоторыми узлами станка, об обработке на ускоренной подаче, о резании нережущей частью инструмента

Не исключение здесь и авиационный завод. Инженеры-технологи почти всех подразделений, связанных со станками с ЧПУ, довольно давно и успешно применяют VERICUT для проверки УП перед реальной обработкой.

Чтобы организовать работу подобным образом, в системе VERICUT требуется разработать и настроить модели станков. Как правило, в подобных системах собрать станок с учетом его кинематики не составляет особых трудностей. Нужны только модели узлов, а если их нет, то вполне допустимо сделать замеры на реальном станке и смоделировать все необходимое своими силами. Но это малая часть работы, поскольку ни VERICUT, ни другая подобная система сами по себе не станут сразу же отслеживать все те опасные моменты, о которых мы говорили выше. Более того, зачастую сразу после сборки модели может обнаружиться неправильное движение некоторых узлов. Все это и составляет предмет разработки, то есть, по сути, в VERICUT требуется настроить аналог той системы ЧПУ, которая используется на станке. То есть все возможные команды, которые могут встретиться в УП, должны быть моделью станка корректно отработаны. Эта работа чем-то похожа на разработку постпроцессора, но наоборот. Несмотря на то что в системе существует библиотека файлов, в которых эти настройки и производятся (они еще называются файлы-контроллеры), такие файлы зачастую имеют общий характер и не учитывают специфику конкретных станков. Поэтому те или иные файлы-контроллеры для одной и той же системы ЧПУ, но для разных станков даже сходной конфигурации могут довольно существенно различаться. И если для обычных трех-, четырех-, пятиосевых фрезерных станков без каких-либо специальных дополнительных устройств настраивать модели — дело несложное, то с появлением какой-либо специфики задача может существенно усложниться. Для примера еще раз предлагаю ознакомиться со статьей «Первым делом самолеты» — в той ее части, где рассказывается о модели станка с актуаторами.

Мы с вами также познакомились с довольно интересной моделью станка. И из всего рассказанного многие могут сделать вполне логичный вывод, что настройка этой модели станка в VERICUT тоже окажется непростой. И потому следующей задачей, поставленной перед нашим отделом, стала разработка и настройка станка Chiron MPS15 в системе VERICUT. Основными проблемными моментами в этой работе являются как раз те две особенности станка, о которых мы подробно рассказали выше: уникальный магазин инструмента корзинного типа и дополнительные устройства для перемещения профиля-заготовки в область рабочей зоны станка. Вкратце поговорим об этом с точки зрения работы в VERICUT.

Давайте еще раз внимательно посмотрим на рис. 5 и 6 (на них отображен процесс смены инструмента), а затем на рис. 14. Вывод: правильная организация смены инструмента в модели станка, сформированной в системе VERICUT, — исключительная необходимость! Потому что опасность стукнуть инструмент при смене — реальна. Несмотря на то, что в данной модели станка смена инструмента предусмотрена в максимально удаленной точке от зоны обработки. Подчеркиваем это обстоятельство прежде всего потому, что многие модели станков, которые разрабатываются в VERICUT, позволяют не волноваться о смене инструмента: смена происходит также в заведомо безопасном месте и столкновения в рабочей зоне исключены при любых обстоятельствах. Что же касается данного станка Chiron MPS15, то наши специалисты решили задачу, используя программный интерфейс СМЕ API, с помощью которого можно дополнить собственными макросами штатные наборы в файле-контроллере. Ведь по простой команде смены инструмента (например, T1 M06) происходит целый комплекс движений различных узлов, приводящий в движение руку сменщика инструмента.

Все помещенные в этой статье иллюстрации, представляющие станок и корзину инструментов, сделаны с рабочей области VERICUT. Кроме того, поскольку эта наша тема связана с динамикой, которую проблематично передать на рисунке, предлагаю ознакомиться с видеороликом, снятым в VERICUT. Он покажет перемещение руки сменщика инструмента: www.youtube.com.

Второй момент, представляющий сложность при настройке модели станка, это организация перехватов, с которой мы уже знакомились в свете работы в NX. Сюда же входит и настройка режима работы втягиванием-вытягиванием (GEOAX). Как уже сказано, перехват заготовки в зону обработки выполняется всего лишь одной командой SET_FRAME (x, x, x, x) и, как и в предыдущем случае, на одну команду приходится комплекс движений в различной последовательности, для обеспечения перехвата с требуемыми параметрами. Нами эта задача также была успешно решена — в данном случае через открытую подпрограмму, где были использованы стандартные макросы, расписанные в нужном порядке.

Что касается команды GEOAX, то в VERICUT также существуют макросы, необходимые для реализации данного режима работы. Мы привели их в нужный для данного станка вид. Опять же по причинам, не позволяющим передать соответствующие процессы на иллюстрации, предлагаю посмотреть короткий ролик, в котором можно увидеть и работу перехвата, и обработку части детали в режиме «тянучки»: www.youtube.com.

К моменту написания этой статьи модель станка, полностью реализованная в VERICUT, проходила у заказчика контрольную проверку на предмет полного соответствия.

Ну и в завершение хотелось бы отметить вот какой интересный, на наш взгляд, момент. Все мы привыкли, что в области технологии изготовления деталей, разработки постпроцессоров сложные работы связаны со сложными деталями — такими как лопатки турбин или импеллеры. Так оно и есть, но приведенный в этой статье пример демонстрирует, что и простые детали, случается, требуют непростых, по-настоящему уникальных решений, причем в самых разных направлениях!

- 40 и 190 мм взяты из нашего примера. ↑

Скачать статью в формате PDF — 559.8 Кбайт |