Главная » CADmaster №1(41) 2008 » Машиностроение TechnologiCS. Оперативный учет и применение штрихкодирования в производстве

Эту публикацию можно рассматривать как продолжение недавно вышедшей статьи 1, посвященной применению системы TechnologiCS в производстве. Тогда основное внимание уделялось вопросам расчета и корректировки производственной программы, то есть задаче формирования набора производственных заказов, подразумевающих изготовление деталей и сборочных единиц в таком количестве, чтобы с учетом текущих остатков на складах, незавершенного производства и других факторов в конечном итоге получить к нужному сроку необходимое количество готовой продукции (изделий, запасных частей

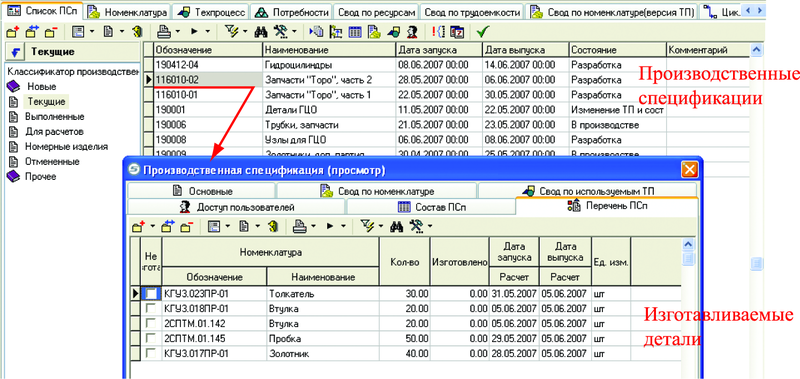

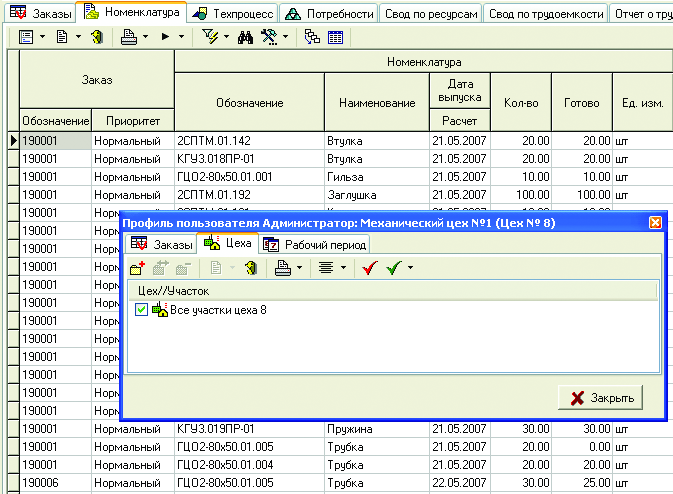

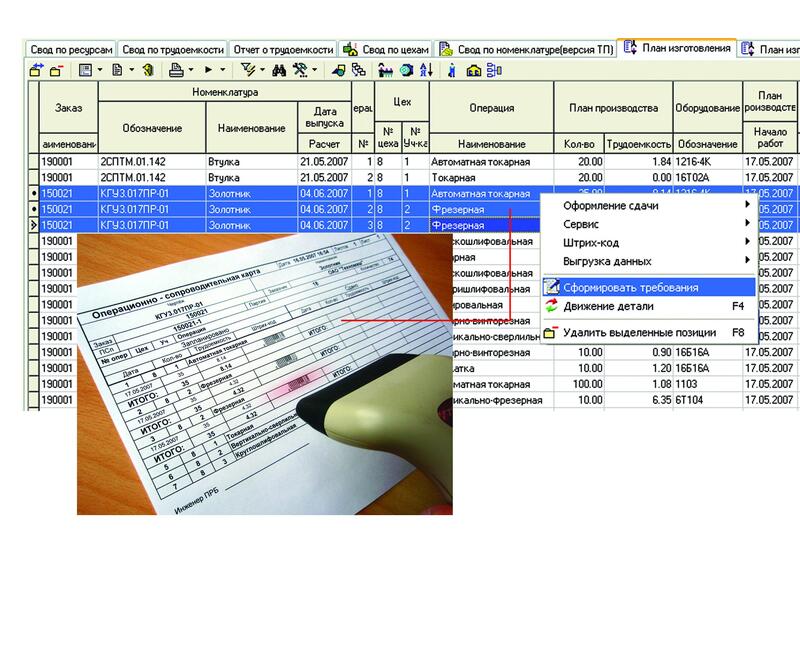

Итак, в качестве исходной точки мы имеем уже сформированный набор производственных заказов. В терминологии TechnologiCS это означает набор подготовленных производственных спецификаций, содержащих перечень изготавливаемых компонентов, количество, рекомендуемые даты начала и окончания изготовления, технологические процессы (рис. 1).

На основании этой информации уже можно автоматически получить для каждого задействованного цеха или участка план на нужный временной период (например, месяц), который будет содержать перечень всех позиций, изготавливаемых (обрабатываемых, собираемых) данным подразделением, количество, технологические операции, которые нужно выполнить, трудоемкость и прочую техническую информацию. Но для реального производства этого, конечно, еще недостаточно. Как минимум, для начала нужно еще обеспечить цеха необходимыми для изготовления материалами и комплектующими. На многих, если не сказать на большинстве предприятий для организации этого процесса используют так называемые лимитные или лимитно-заборные карты (ЛЗК).

Лимитно-заборные карты, выдача материалов цехам

ЛЗК представляет собой документ, определяющий, какие материалы и/или комплектующие и в каком количестве цех имеет право получить на складе для выполнения запланированных производственных заказов. При этом совсем не обязательно, что все перечисленные материалы выдаются единовременно. Обычно «лимитка» ограничивает общую номенклатуру и количество ресурсов, которые цех может получить в соответствии с планом и действующими нормативами. В зависимости от принятого на предприятии способа учета выданные материалы или просто сразу списываются на производство, или числятся за цехом и списываются впоследствии, по мере изготовления продукции.

Поскольку в данном случае сам процесс вполне логичен и понятен, то при использовании автоматизированной системы нет большого смысла изобретать какую-то принципиально новую методологию. Можно просто несколько усовершенствовать общепринятую схему.

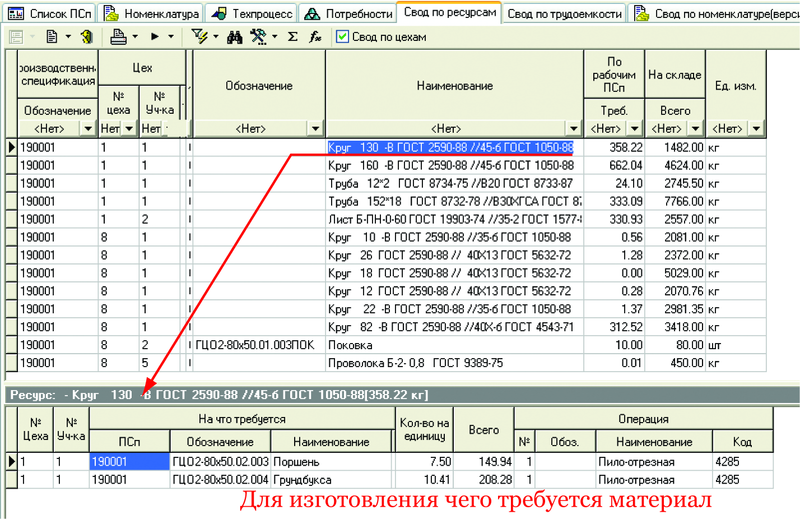

При работе с производственными спецификациями в TechnologiCS имеется специальный режим, который называется Свод по ресурсам. В нем для выбранных производственных заказов на основании спецификаций и технологических процессов изготавливаемой номенклатуры автоматически рассчитывается суммарная нормативная потребность в основных и вспомогательных материалах, а также комплектующих для сборки (рис. 2). С помощью несложного макроса (дополнительной функции, которую может добавлять в систему пользователь) нужно только сгруппировать уже готовые данные в лимитно-заборные карты. Полностью работоспособный пример такой функции реализован в демонстрационной базе данных TechnologiCS начиная

Макрос Сформировать ЛЗК запускается из режима Свод по ресурсам (рис. 2) и работает следующим образом. Для выбранных производственных заказов (ПСп) автоматически создаются лимитно-заборные карты. Если в изготовлении участвуют несколько цехов, то программа может формировать лимитно-заборные карты для каждого из них и отдельно несколько карт для одного цеха — в случае, когда он получает ресурсы на разных складах (например, отдельную ЛЗК на детали собственного изготовления и ЛЗК на покупные изделия для сборочного цеха).

Предусмотрен и случай повторного запуска функции формирования ЛЗК. Такая необходимость может возникнуть, например, в случае внесения изменений в уже запущенный производственный заказ. При этом проверяется соответствие текущей расчетной потребности в материалах и содержимого ранее сформированной ЛЗК. Обнаружив различия, программа выдает информацию о них и запрашивает согласие пользователя на изменение карты. Если состояние соответствующего документа (ЛЗК) не допускает его редактирования, то создается новая, дополнительная лимитно-заборная карта, где указывается недостающее количество материалов в соответствии с последними изменениями в заказе.

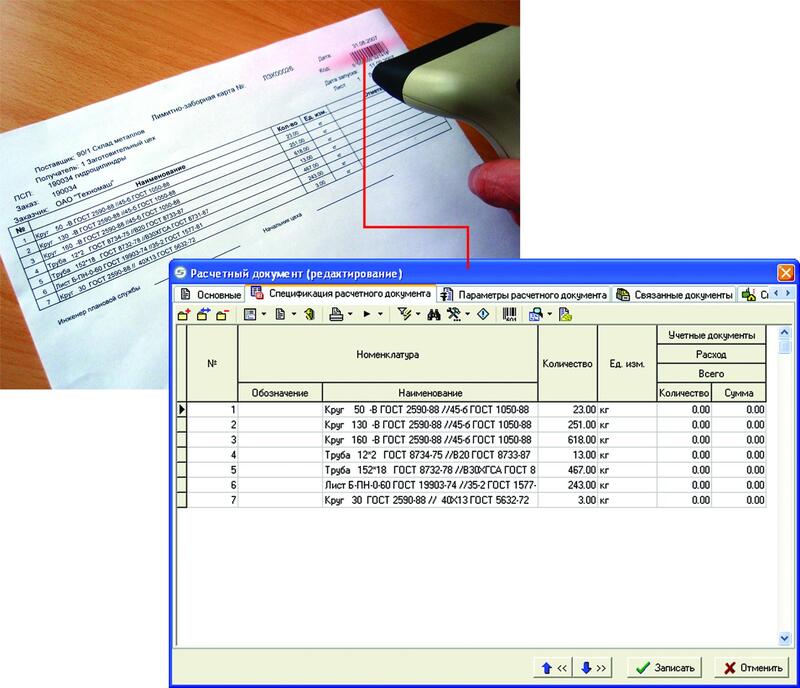

Полученные ЛЗК сохраняются в базе данных как электронные документы подсистемы складского учета — для последующей работы с ними в программе. В TechnologiCS такие документы называются расчетными. Кроме того, удобно использовать и бумажный аналог электронного документа (рис. 3).

При формировании каждой лимитно-заборной карты ей автоматически присваивается штрих-код, который в дальнейшем используется для автоматизированной обработки ЛЗК. Если рабочие места на сладе и в кладовой цеха оснащены компьютерами, подключенными к общезаводской сети, то дальнейший процесс может выглядеть, к примеру, так. Представитель цеха, направляясь для получения материалов на склад, предъявляет распечатанную из TechnologiCS карту кладовщику. Последнему достаточно считать с нее сканером штрих-код, расположенный в углу документа, и электронный аналог соответствующей «лимитки» сразу откроется на экране его монитора (рис. 4).

Кладовщик выделяет в списке те позиции, которые он выдает в текущий момент, и использует специальную команду TechnologiCS Сформировать учетный документ на основании расчетного. По этой команде автоматически создается и заполняется связанный с ЛЗК расходный документ (накладная) на выдачу цеху соответствующих материалов со склада.

Остается только указать реально выдаваемое количество (по умолчанию подставляется количество, указанное в ЛЗК). Выбрать учетные (складские) карточки, с которых производится списание, можно вручную или автоматически (например, используя метод FIFO или LIFO). Следует отметить, что в системе предусмотрена развитая поддержка партионного (и номерного) учета товарно-материальных ценностей, что позволяет при изготовлении продукции максимально точно отслеживать перемещение и использование различных ресурсов с учетом их принадлежности к конкретной партии со своими уникальными свойствами, ценой, документами (сертификатами

Поскольку, как уже сказано, цех может получать по одной лимитной карте материалы и/или комплектующие не единовременно, а в несколько этапов, то и вышеописанная процедура оформления выдачи в учетной системе может повторяться соответствующее число раз. Работая с электронной ЛЗК, пользователь видит на экране своего компьютера полную информацию обо всех ранее произведенных на ее основании учетных операциях (выдачи, возвраты

При поступлении выданных материалов в цех соответствующий работник (кладовщик цеха) аналогичным образом, считывая штрих-код, открывает электронную ЛЗК и на закладке Учетные документы сразу же видит выписанную складом расходную накладную. На ее основании с помощью специального макроса одним нажатием клавиши оформляется поступление соответствующих материалов в цеховую кладовую. Естественно, с сохранением всей информации о цене, свойствах поступившей партии

Как видно из приведенного описания, предлагаемая процедура оформления выдачи и прихода материалов с использованием подсистемы TechnologiCS Складской учет предельно проста и после небольшой тренировки вполне по силам даже человеку, далекому от повседневного использования компьютера. Все действия максимально автоматизированы. Никаких кодов, шифров, обозначений

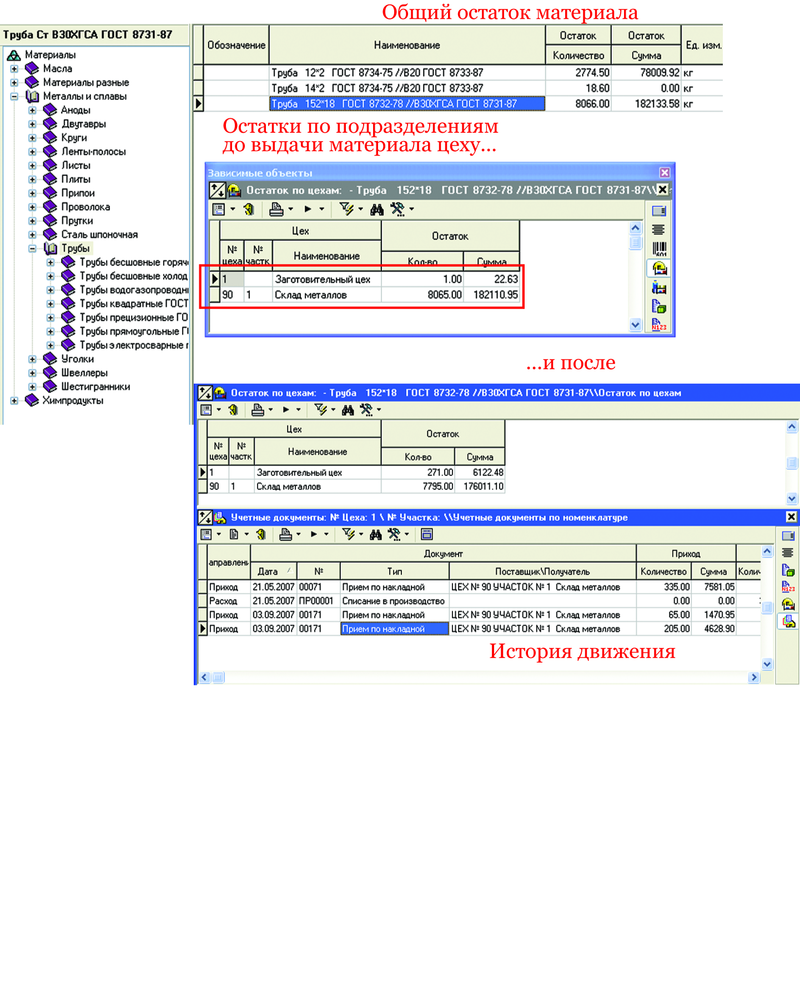

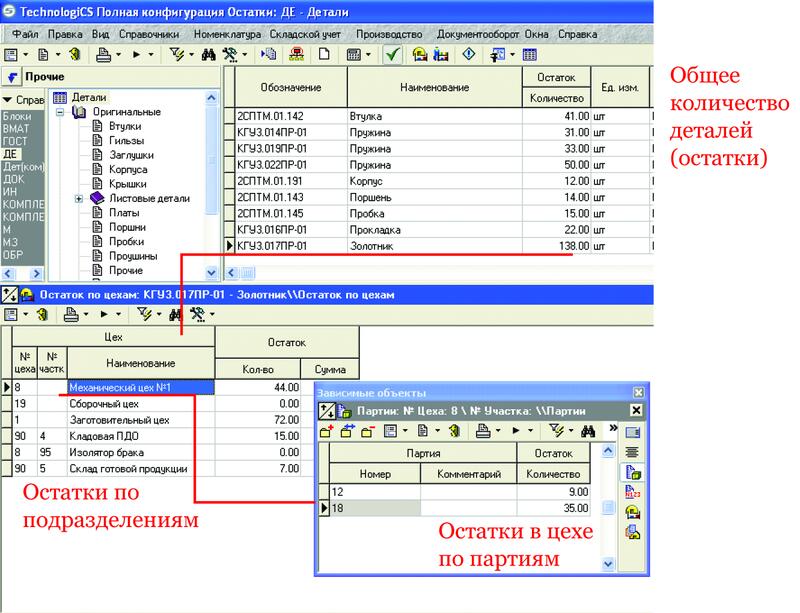

Если взглянуть, как выглядит описанная процедура со стороны заинтересованного контролирующего лица, то ответ может уместиться на одной иллюстрации (рис. 5).

Как видно из рисунка, открыт режим Остатки, который позволяет, работая с обычными справочниками TechnologiCS, контролировать текущее количество соответствующей номенклатуры в подразделениях предприятия.

В верхней части иллюстрации отражена ситуация до выдачи материала «Труба 152*18

Оперативный план, задания и сопроводительные документы

Теперь, возвращаясь к нашему примеру, можно сказать, что цех имеет не только выданный план, но и материальные ресурсы, необходимые для его выполнения (хотя бы частично). То есть теоретически можно приступать к изготовлению деталей или сборке продукции. При этом очевидно, что никто не будет в первый же день браться за выполнение всего месячного плана одновременно. В зависимости от поставленных сроков по конкретным позициям, наличия заготовок, загрузки оборудования и работников, план постепенно распределяется по неделям, дням, часам, по участкам и рабочим местам. С другой стороны, и составлять точное производственное расписание абсолютно всех работ сразу на месяц вперед в большинстве случаев тоже не имеет особого смысла. Как минимум, из-за того, что очень многие предприятия сейчас работают в условиях, при которых по объективным причинам планы цехов, как и вся производственная программа, в течение этого месяца корректируются, и не единожды. Нельзя исключать и существенное влияние на реальный производственный график множества слабопредсказуемых воздействий (задержка поставки заготовок или комплектующих, «человеческий фактор», непредвиденные работы — например, по устранению брака

Рассмотрим, как в таком случае может быть организована работа с применением единой информационной системы. Для решения основных задач «цехового уровня» в TechnologiCS предусмотрен специальный режим План производства.

Каждый пользователь программы имеет свой профиль, в котором указывается, с производственной информацией каких подразделений работает данный специалист. Например, если указать в профиле пользователя «Все участки цеха 8», то при входе в режим План производства на экране его компьютера будет отображаться не вся производственная программа, а только те детали, техпроцессы, необходимые ресурсы, оперативный план и фактически выполненные работы, которые касаются цеха

Кроме того, при большом количестве одновременно находящихся в производстве заказов профиль можно использовать для включения/отключения видимости заказов в зависимости от того, с какими из них работа ведется в текущий момент.

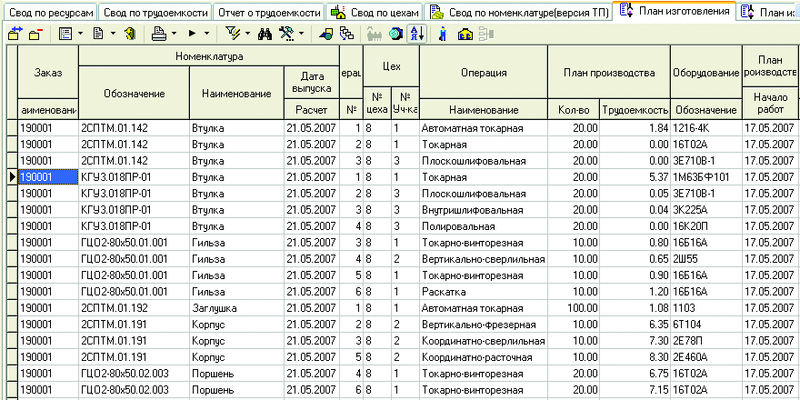

На закладке Номенклатура (рис. 6) выводится общий план соответствующего (заданного в профиле) цеха в номенклатуре, то есть полный перечень всех деталей и сборочных единиц, которые цех (участок, несколько цехов) должен изготовить (обработать) в текущем временном периоде. Его состав формируется системой автоматически на основании производственных спецификаций. Здесь же указываются рекомендуемые рассчитанные и/или директивно заданные даты начала и окончания изготовления по каждой позиции. На закладке Техпроцесс для каждой позиции плана «раскрывается» технологический процесс (его часть, выполняемая в данном подразделении): указываются все выполняемые технологические операции, оборудование, трудоемкость, необходимая оснастка и другая технологическая информация.

Закладка План изготовления (рис. 7) предназначена для оперативного планирования. На нее из общего плана работ переносятся те технологические операции, выполнение которых планируется (соответствующей службой или специалистом: ПРБ, «распред», мастер) на ближайшее время. Здесь уже предусмотрена возможность задать конкретное время начала и окончания операции с точностью до часов и минут, назначить станок (инвентарный номер), на котором она будет выполняться, распределить операции между конкретными работниками

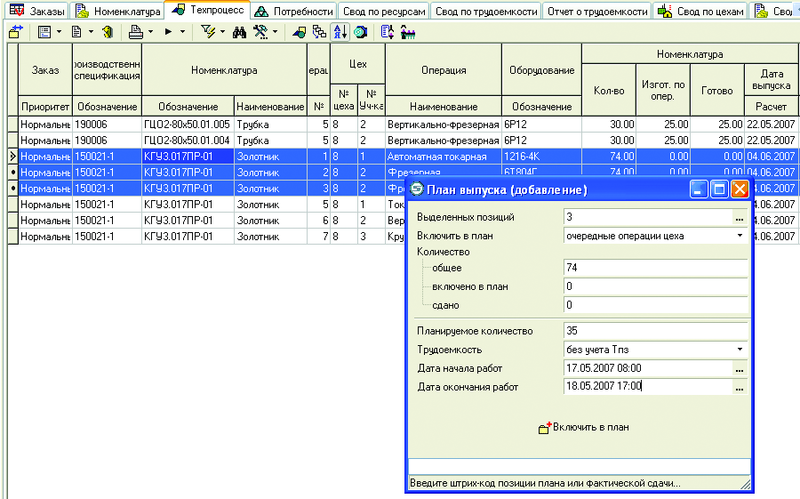

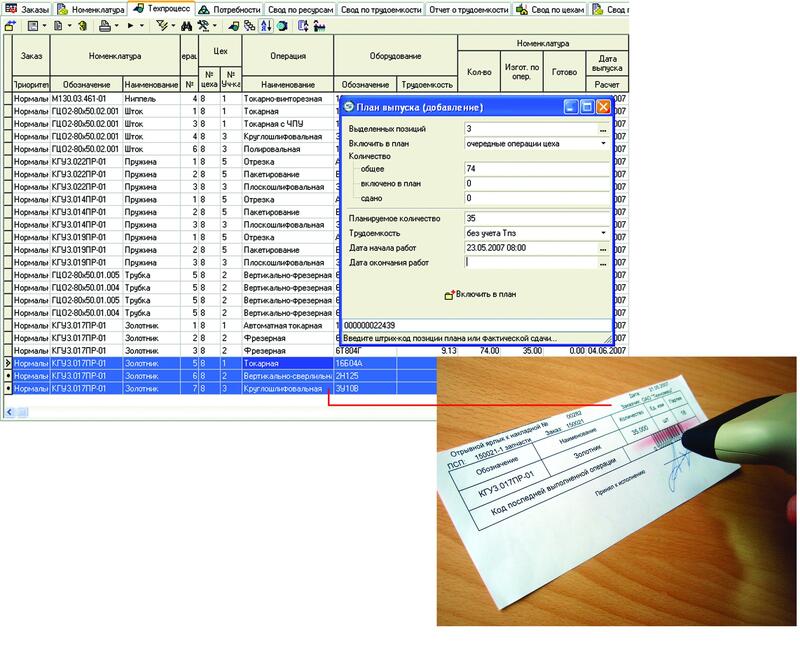

Теперь рассмотрим простой пример взаимодействия различных служб и работников цехов. Получив информацию о поступлении заготовок, плановик цеха включает в оперативный план работы по изготовлению соответствующих деталей. Для этого он выбирает интересующую партию деталей, а в технологическом процессе ее обработки — операцию, начиная с которой работы следует включить в оперативный план, и использует функцию Включить в план изготовления (рис. 8) 2.

Корректируя значения в появившемся окне, можно запланировать как отдельную операцию (что характерно при длинноцикловой обработке — например, в тяжелом машиностроении), так и все работы по изготовлению партии деталей, откорректировать количество (с автоматическим пересчетом трудоемкости) и другие параметры. На рис. 8 показан вариант добавления в оперативный план всех операций текущего цехо-захода — то есть вплоть до передачи деталей в другой цех/на другой участок. Каждой планируемой операции автоматически присваивается уникальный штрих-код.

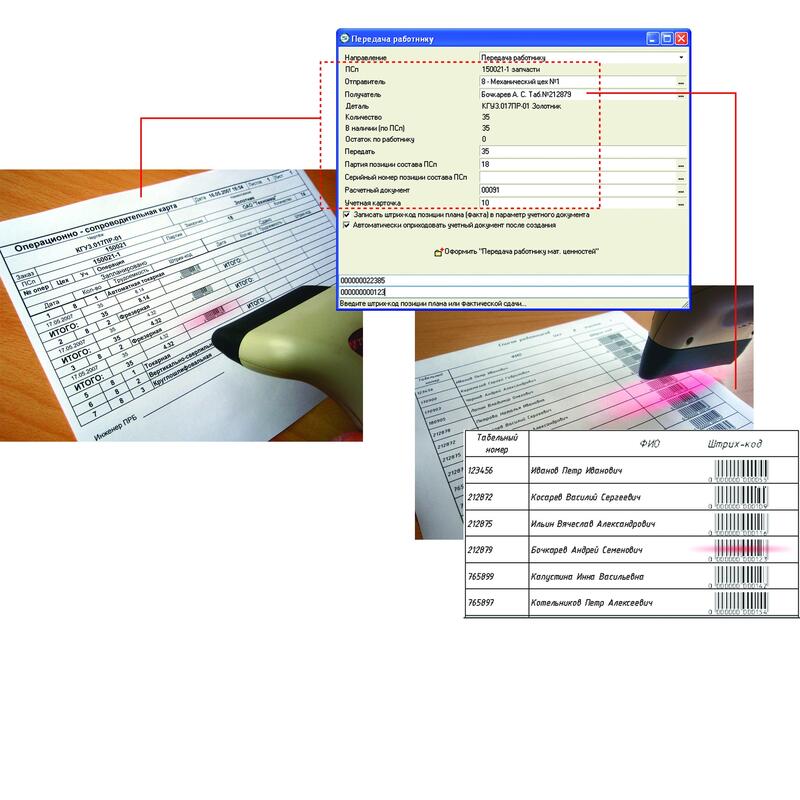

Добавив в оперативный план обработку выбранной партии деталей, специалист распечатывает для нее с помощью программы сопроводительный документ (рис. 9).

Сопроводительная карта в таком виде предназначена в основном для внутрицехового применения и значительно больше традиционных документов ориентирована на автоматизированную обработку. Помимо номера чертежа, наименования, номера партии деталей, материала и последовательности выполняемых операций, в документе представлена информация как об уже запланированных, так и сданных работах по каждой технологической операции, включая соответствующие штрих-коды.

На рабочее место карта поступает вместе с партией соответствующих деталей (заготовок). При этом ее можно рассматривать и как задание на выполнение конкретных технологических операций. Однако если длительность этих операций невелика, то через каждый участок или станок за день может проходить множество таких заданий (партий деталей). В таком случае удобно использовать еще один документ: сменное задание (рис. 10).

Сменное задание можно сформировать для рабочего места или группы станков, оно представляет собой список всех запланированных работ на выбранный пользователем день. Проводя простые аналогии, можно сказать, что сопроводительная карта — это бумага, которая «лежит в ящике с заготовками» и в которой написано, что и когда с этими заготовками делать, а сменное задание — прикрепленный на рабочем месте список, «какие ящики сегодня брать».

На этом моменте ненадолго прервемся, чтобы затронуть еще один нюанс, относящийся к вопросу движения материалов, деталей и узлов в производстве.

Учет на разных предприятиях и даже в отдельных цехах одного завода, конечно, может быть организован по-разному. Однако достаточно редко где можно встретить ситуацию, когда заготовки сразу же попадают со склада или из предыдущего цеха прямо на рабочее место. Обычно они поступают в кладовую откуда уже выдаются мастеру или рабочему с записью в соответствующем журнале. Бывает и так, что в конце смены в кладовую сдают вообще все детали в том состоянии, в каком они есть, чтобы утром получить их обратно и продолжить работу. Таким образом, не вдаваясь в тонкости, отметим, что материалы и детали так или иначе перемещаются через цеховые кладовые. Теперь с учетом этого вернемся к повествованию.

Требования, получение материалов и деталей в кладовой цеха

Получается, что на текущий момент мы уже имеем задание на выполнение работ (рис. 9−10), осталось только получить в кладовой цеха сами детали или, если это первая операция по технологическому процессу, — материал (заготовки).

Если речь идет о выдаче из кладовой для обработки самой партии деталей, то в принципе никаких дополнительных документов для этого не нужно. Можно обойтись той же сопроводительной картой (рис. 9). Работник цеховой кладовой при этом использует в TechnologiCS функцию (макрос) Движение детали. Этот простейший в обращении модуль позволяет, применяя систему штрих-кодирования, буквально несколькими нажатиями клавиши мыши выполнять все наиболее частые действия: прием/выдачу ДСЕ работнику, прием по накладной, передачу в следующий цех/на склад. Например, чтобы по сопроводительной карте выдать работнику соответствующую партию деталей (отразить этот факт в учетной системе) достаточно всего лишь (рис. 11):

- запустить макрос Движение детали (можно с помощью «горячей» клавиши);

- в поле Направление выбрать Передача работнику;

- считать штрих-код с сопроводительной карты.

При этом все поля (обозначение и наименование детали, количество, номер партии, номер электронной учетной карточки в системе складского учета TechnologiCS) заполняются автоматически. Чтобы указать, какому работнику выдаются детали, достаточно считать с заранее распечатанного списка (рис. 11) штрих-код напротив соответствующей фамилии. По нажатию кнопки Оформить передачу работнику мат. ценностей в подсистеме складского учета TechnologiCS автоматически выполняется необходимая учетная операция.

Когда в кладовой нужно получить не сами детали для обработки, а какие-либо ресурсы, необходимые для выполнения запланированных работ (например, материал (заготовку) или комплектующие для сборки), процесс организуется немного по-другому. С помощью программы формируется документ Требование, содержащий информацию, что именно, в каком количестве и для выполнения каких работ требуется. На основании требования уже осуществляется отпуск соответствующих ресурсов в производство. Рассмотрим на примере, как, располагая сопроводительной картой (рис. 9), в которой указаны запланированные технологические операции, сформировать требование на получение необходимых для этого материалов.

Пользоваться при этом программой опять же совсем несложно. Нужно выделить в оперативном плане те работы, под которые мы хотим получить в кладовой материалы, и вызвать функцию Сформировать требования. Поскольку план может содержать сотни и тысячи строк, чтобы долго не выискивать среди них нужные, можно воспользоваться следующим нехитрым приемом. Если считать с сопроводительной карты штрих-код, расположенный напротив любой операции, то в плане работ будут автоматически выделены те операции, которые относятся к обработке соответствующей партии деталей 3 (рис. 12).

Теперь, вызвав функцию Сформировать требования, остается только проставить «галочки» — уточнить, на получение чего формируется требование:

- основной материал (заготовки);

- вспомогательные (необходимые для выполнения технологических операций) материалы;

- комплектующие для сборки в соответствии со спецификацией;

- инструмент или оснастка.

При создании требования программа может сразу же проверить наличие соответствующих позиций в цеховой кладовой. Если позиция отсутствует или имеющееся количество недостаточно, выдается предупреждение. Далее возможны два варианта действий: оставить в требовании именно то, что и предполагается техпроцессом (спецификацией), или (при наличии соответствующих прав доступа) попробовать заменить отсутствующее допустимым аналогом, выбирая его по складской картотеке. В любом случае система сохранит информацию как о нормативных потребностях, так и о том, на что было выставлено требование (для возможности последующего анализа). В результате формируется документ, представленный на рис. 13.

Работник цеховой кладовой, считав штрих-код с требования (рис. 13), в свою очередь уже автоматически получит в программе заполненный расходный документ на выдачу соответствующих позиций в производство.

Фактическое выполнение работ

Практическая организация контроля выполнения работ в производстве с применением информационной системы всегда вызывает много вопросов, поэтому остановимся на данном моменте более подробно, в том числе с точки зрения технической реализации и необходимых вложений. Говоря о пооперационном учете, многие производственники, с которыми автору доводилось встречаться, изначально придерживаются схожего мнения: «Да, это очень интересно, это нам, безусловно, нужно, но вот реально мы вряд ли сможем такое внедрить». В качестве основных аргументов приводятся такие:

- мы не можем поставить по компьютеру к каждому станку;

- это ж сколько придется вводить каждую операцию! А у нас никто и на компьютере-то работать не умеет. Мы не сможем;

- у нас нет оборудования для штрих-кодов.

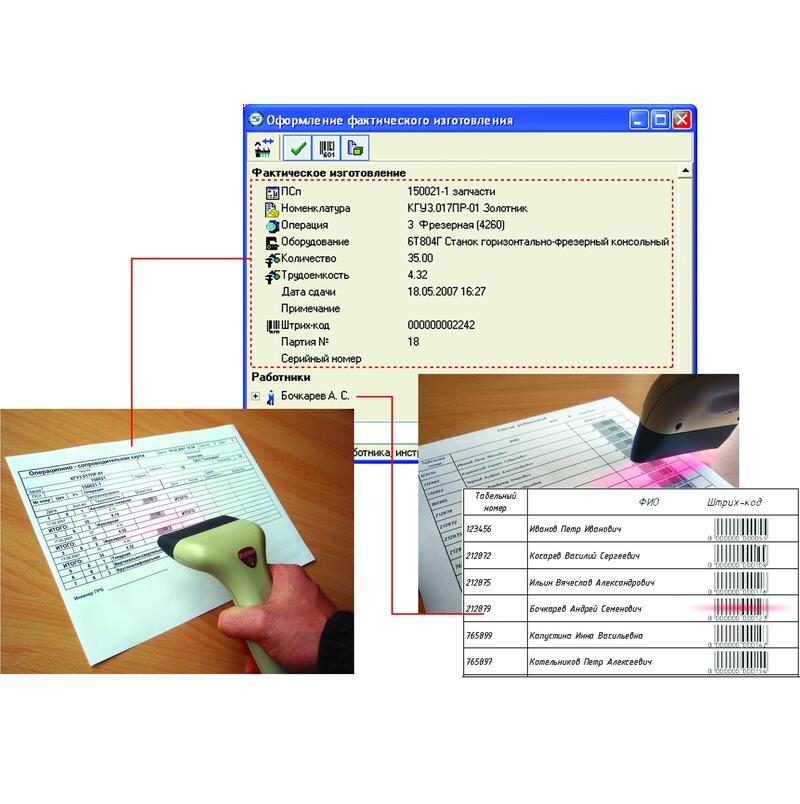

Начнем с вопроса скорости и трудоемкости ввода информации. Как уже отмечалось, совместно с партией изготавливаемых деталей в производстве существует сопроводительная документация (причем это не специфическое требование программы — наличие такой документации предполагается международными стандартами, регламентирующими процессы управления производством и качеством). Используя TechnologiCS, можно, как мы уже говорили, автоматизировать сам выпуск сопроводительных карт (рис. 9). Но кроме того, поскольку в карте перечислены выполняемые работы (технологические операции), ее же удобно использовать для внесения в программу данных о фактическом ходе выполнения этих работ. Таким образом, после того как один или несколько работников выполнили определенную операцию, чтобы зафиксировать этот факт в электронной системе понадобится всего лишь (рис. 14):

- подойти с сопроводительной картой соответствующей партии к компьютеру, где установлен TechnologiCS;

- запустить функцию Оформить сдачу работ с помощью штрих-кода (можно назначить для нее «горячую» клавишу);

- считать с карты штрих-код, расположенный напротив соответствующей операции.

Этого достаточно, чтобы программа автоматически заполнила всю информацию о выполненной работе: номер заказа, обозначение и наименование детали, порядковый номер и наименование операции, использовавшееся оборудование, сданное количество и фактическую трудоемкость

Этот простой пример уже опровергает несколько мифов о непомерной сложности и трудоемкости ввода оперативной производственной информации «в компьютер»:

- сама процедура ввода в базу данных информации о выполненной операции, организованная соответствующим образом, занимает секунды. Можно сказать, что по времени это сравнимо с ручным внесением отметки в маршрутный лист или другой сопроводительный документ;

- ставить по компьютеру к каждому станку, разумеется, не нужно. Учитывая минимальную трудоемкость ввода, на большой участок или даже цех в принципе достаточно одного специализированного рабочего места TechnologiCS. Большее количество потребуется разве что при очень высокой интенсивности производственного процесса и необходимости вносить данные, что называется, в режиме on-line, то есть прямо сразу же после выполнения соответствующей операции (на самом деле обычно нет ничего страшного, если это будет сделано хотя бы в течение нескольких часов);

- каких-то особых навыков в части работы с компьютером не требуется. По большому счету надо всего лишь нажать пару клавиш и кнопку на сканере штрих-кодов. Для простоты не помешает еще и составить наглядную инструкцию для работника, который будет этим заниматься. Намного более важны ответственный подход и аккуратность, а они не зависят от наличия компьютеров и программ и в любом случае потребуются при организации какого-либо учета в производстве.

Теперь разберемся с технической частью. Опасения, связанные с использованием технологии штрих-кодирования (сложность, специфичность, дороговизна оборудования

Таким образом, по мере выполнения запланированных работ по обработке, сборке, сварке

Передача деталей и узлов между цехами

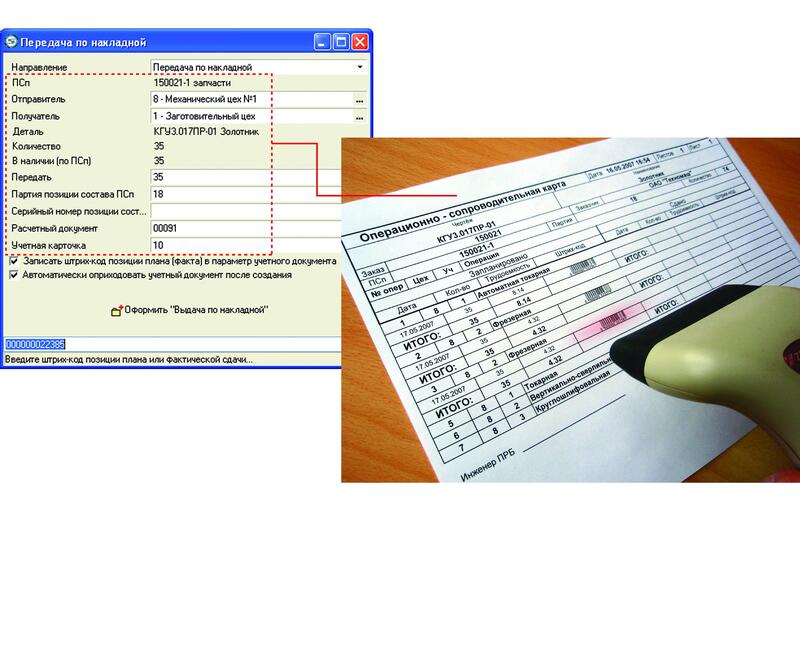

После того как в цехе (на участке) выполнены все предусмотренные технологическим процессом операции, соответствующая партия деталей (узлов/изделий) передается в следующее подразделение. В зависимости от того, что это за детали и в какой стадии готовности они находятся, это может быть другой цех, склад готовой продукции, кладовая ПДО или сборочного цеха, откуда затем выдается комплектация для сборки. Обычно при этом выписывается накладная с указанием поставщика, получателя, передаваемой продукции и количества, после чего соответствующие изделия передаются для транспортировки. Рассмотрим, как в данном случае организуется работа соответствующих специалистов с учетом использования TechnologiCS.

По завершении обработки партии деталей, чтобы передать их в следующее подразделение, нужно задействовать уже немного знакомый нам (рис. 11) модуль Движение детали. Вся процедура опять же исключительно проста (рис. 15):

- запустить модуль Движение детали (одно нажатие клавиши);

- выбрать в поле Направление значение Передача по накладной;

- считать с сопроводительной карты штрих-код напротив последней выполненной операции.

При этом все показанные на рис. 15 поля заполняются программой автоматически (поставщик, получатель, обозначение и наименование детали, количество, номер партии, номер карточки складского учета). Остается только нажать большую кнопку Оформить выдачу по накладной. При этом в подсистеме TechnologiCS Складской учет автоматически оформляется учетная операция выдачи деталей и формируется отчетный документ — накладная (рис. 16).

Отметим еще один интересный момент. При считывании штрих-кода с сопроводительной карты программа определяет подразделение-получателя, исходя из сквозного технологического процесса. Это цех (участок), в котором должна выполняться следующая операция, либо — если выполненная операция была последней по технологии, — склад готовых деталей (кладовая ПДО, сборочный цех

Вернемся к передаваемым деталям. Распечатанная из программы накладная (рис. 16) поступает вместе с ними в следующий цех. Обратите внимание на штрих-код, расположенный на специальном отрывном ярлыке. Он позволяет существенно упростить работу сразу нескольким специалистам цеха, куда поступили детали. Кладовщик использует уже знакомый нам модуль Движение детали. Ему достаточно выбрать тип операции (Направление) прием по накладной и считать сканером указанный штрих-код. После этого остается только проверить соответствие поступившей партии и информации, высветившейся на экране. Электронный учетный документ на приход деталей со всеми необходимыми реквизитами заполняется программой автоматически.

После приема поступивших деталей (заготовок в понимании данного цеха) можно для отчетности подшить бумажную накладную в соответствующую папку/журнал, предварительно отрезав от нее нижнюю часть (отрывной ярлык) со штрих-кодом. А ярлыки от пришедших партий ДСЕ передать плановой службе цеха. Во-первых, по ним последняя сразу сможет узнать, какие заготовки пришли, во-вторых, чтобы включить в оперативный план операции по обработке вновь поступившей партии, достаточно (рис. 17):

- запустить уже рассматривавшуюся функцию Включить в план изготовления;

- считать штрих-код с ярлыка.

При этом программа сразу выделит в общем списке работ (плане цеха/участка) ту операцию техпроцесса обработки соответствующей партии деталей, начиная с которой сейчас следует включать работы в оперативный план. Остальные действия аналогичны уже рассмотренным ранее.

Таким образом, в следующем по маршруту цехе процесс организуется по точно тем же принципам, что были описаны выше: составление оперативного плана и работа с ним, выпуск заданий и сопроводительных документов, выдача/прием деталей, контроль выполнения операций и внесение данных об этом в систему, передача партии далее по маршруту или на склад/на сборку, если обработка закончена.

Контроль текущего состояния и некоторые другие отчеты

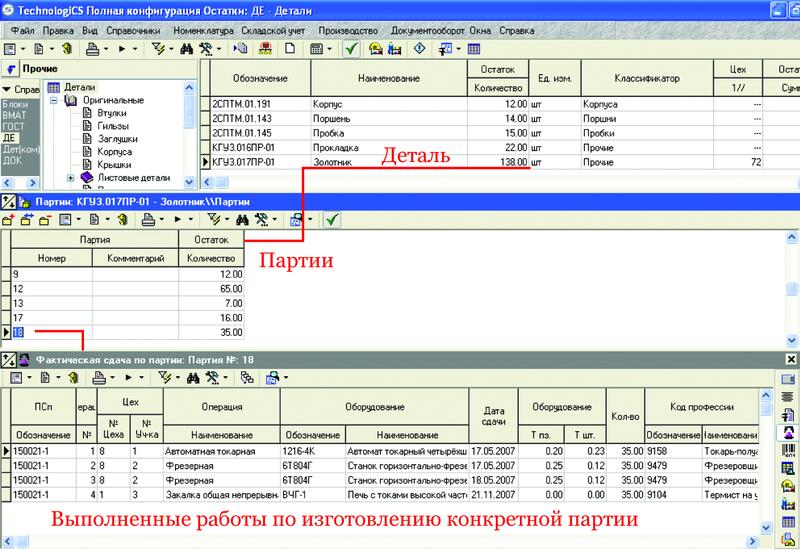

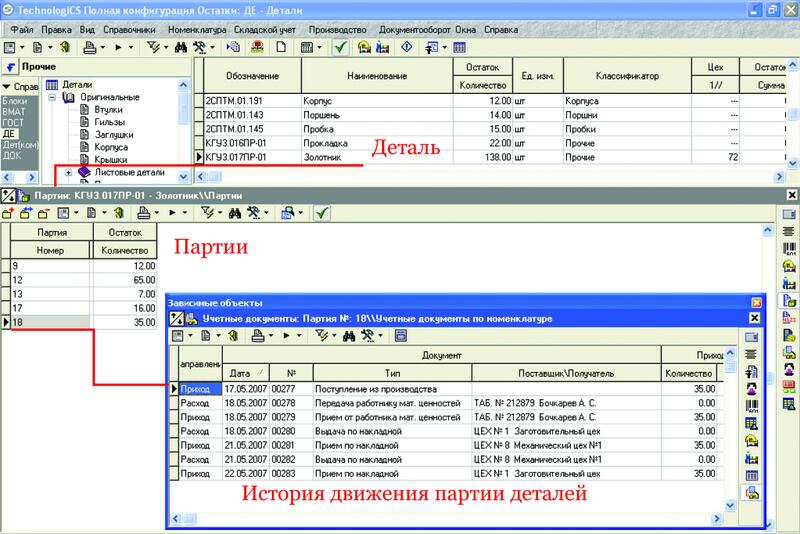

В заключение, после того как мы рассмотрели процесс изготовления «изнутри», взглянем на него «со стороны». Какие возможности контроля и оценки текущей ситуации «сверху» открывает такая организация работы в цехах? Используя режим Остатки, можно в любой момент получить следующую информацию:

- текущее местонахождение и количество деталей по подразделениям — как всех, так и только интересующей партии (рис. 18);

- какие технологические операции по обработке интересующей партии деталей на текущий момент уже выполнены, сколько сдано годных и на какой операции, был ли брак и по какой причине, кто выполнял операции

и т.д. (рис. 19); - сколько деталей из выбранной партии и у кого из работников находится сейчас на подотчете (получено из кладовой);

- история перемещения интересующей партии деталей (рис. 20).

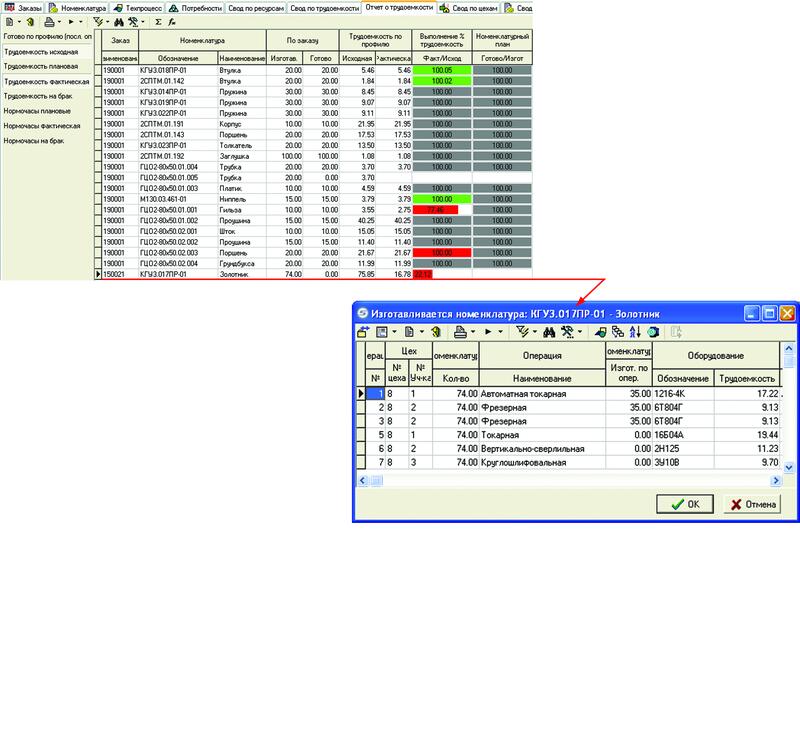

Режим Отчет о трудоемкости (рис. 21) позволяет увидеть текущее состояние готовности отдельно по каждой позиции: в нормочасах, штуках и процентах. Двойным щелчком на интересующей детали можно открыть подробную информацию о ходе выполнения технологического процесса.

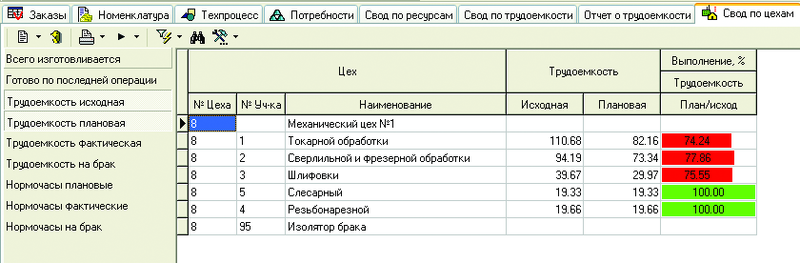

Чтобы оценить общий процент выполнения плана по подразделениям, можно воспользоваться штатным режимом Свод по цехам (рис. 22).

Помимо стандартных средств, для визуализации реальной картины производства в различных разрезах можно создавать весьма разнообразные пользовательские отчеты или специальные модули. Пример такого модуля включен в демонстрационную базу данных TechnologiCS и называется Плановые и фактические показатели. Основная его идея заключается в том, что можно простейшим способом, «перетаскивая» на экране колонки, получать отчетность о текущем выполнении плана, сгруппированную по нужным критериям: по цеху, по участкам, по деталям, по заказам, по комплектам, по видам работ, по задействованному оборудованию

На рис. 23 показан простейший пример использования данного модуля. Весь план в данном случае сгруппирован по цехам, по участкам и по номенклатуре деталей. Получается, что сводные показатели выводятся по цеху, отдельно по каждому участку и отдельно по каждой детали в рамках ее обработки на данном участке: общая трудоемкость (план) в часах, какой объем работ уже был включен в оперативный план и какой на текущий момент выполнен. Для деталей также выводится количество уже готовых. Чтобы убрать разбивку по участкам или по отдельным деталям, оценить состояние выполнения плана в разрезе заказов или видов работ, достаточно изменить критерии группировки информации, что делается простым перетаскиванием колонок мышью.

И наконец, помимо информации на экране, с помощью TechnologiCS, безусловно, можно формировать различные отчеты в виде документов. Например, закрытые наряды (рис. 24), сводный реестр нормочасов по работникам (рис. 25) или отчет по выданным и фактически списанным на производство материалам и комплектующим (рис. 26).

В заключение хотелось бы отметить, что все без исключения возможности и настройки системы, представленные в этой статье, реально существуют и включены в том числе в демонстрационную базу данных TechnologiCS, начиная

- К. Чилингаров. «Расчет и корректировка производственной программы с использованием системы TechnologiCS» (CADmaster,

№ 5 /2007, с. 44−49). Также эту статью и другие материалы, посвященные системе TechnologiCS, можно найти на специализированном сайте www.technologics.ru. ↑ - Работы, которые следует включить в оперативный план, не обязательно выбирать из общего списка вручную. Это может быть сделано автоматически — например, с использованием штрихкодов, указываемых в сопроводительных документах, если таковые имеются. Соответствующие примеры будут рассмотрены ниже. ↑

- Эти действия выполняет специально созданный для подобных целей макрос, который в демонстрационной базе данных называется Выделить ТП на одну позицию. ↑

Скачать статью в формате PDF — 1.24 Мбайт |