Главная » CADmaster №1(21) 2004 » Машиностроение COPRA Rollform. Проектирование роликовой оснастки и оптимизация холодного проката профилей, труб и профнастилов. Часть II. Производство профнастилов

Напомню, что разговор о возможностях системы COPRA Rollform мы начали с процесса проектирования профилей открытого типа, а также закрытых асимметричных профилей 1. Цикл проектирования включает несколько стадий: проектирование конструкции профиля, разработку цветка разверток, проектировочный анализ процесса проката с учетом характеристик прокатного стана и диаметров роликов, оптимизацию развертки, количества клетей и расстояния между ними, повторение цикла «анализ — оптимизация». Это относится к любым видам профилей, однако ряд особенностей самого процесса проката требует обратить особое внимание на прокат профнастилов, или, как их принято называть на Западе, трапециедальных профилей. Все представленные на иллюстрациях примеры отражают процесс проектирования и анализа проката профилированного листа типа H114 согласно

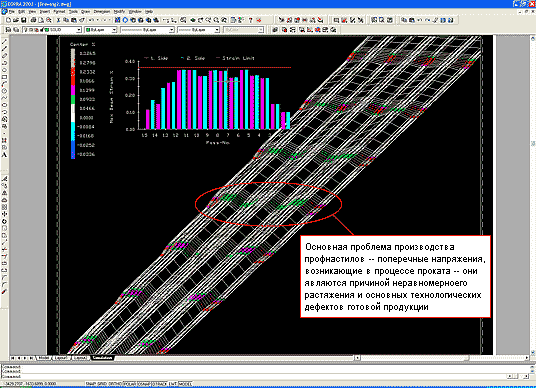

Одна из основных проблем проката профнастилов заключена в большой ширине используемой полосы штрипса. При этом материал должен сильно стянуться от краев к середине, а край листа — выгнуться по дуге. Применительно к листовому материалу это означает наличие высоких усилий растяжения, которые приводят к пластическим деформациям и удлинению материала в областях, прилегающих к краю листа. Возникает характерный для профнастилов технологический дефект: волна вдоль края листа.

Очень важно, чтобы напряжение материала при продавливании листа сквозь ролики каждой клети стана не оказалось слишком большим. Наилучший вариант — более или менее равные усилия на каждой клети: в этом случае на протяжении всего процесса формования пластическая деформация материала будет равномерна, не возникнет пиковых нагрузок на материал и, как следствие, значительно снизится вероятность разрыва. Для проектирования, анализа и оптимизации развертки (последовательности профилей листа в клети при прокатке) COPRA Rollform предоставляет весь набор необходимых инструментов, обеспечивая оптимальный режим работы прокатного стана и высокое качество продукции.

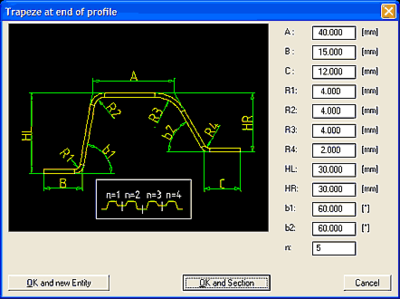

Начинаем, естественно, с формирования профиля будущего листа. Как уже сказано в первой статье, здесь удобно воспользоваться или встроенным инструментарием COPRA, или средствами других САПР с возможностью экспорта данных в формат AutoCAD, используемый COPRA Rollform в качестве графической платформы.

Главная из отличительных особенностей профнастила — высокая повторяемость элементов профиля, поэтому в COPRA Rollform предусмотрено множество утилит для автоматизации трех уровней процесса проектирования 2. Кроме того, как и в любой САПР, имеются средства копирования и зеркального отражения, необходимые при размножении элементов профилей. Когда проектирование профиля завершено, автоматически рассчитывается ширина полосы штрипса и базируется сам профиль (методы расчета здесь не рассматриваются — они подробно изложены в предыдущем номере журнала).

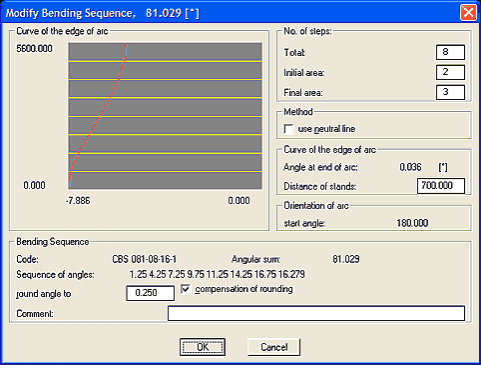

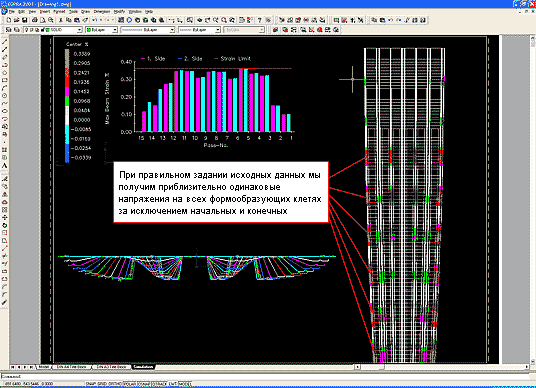

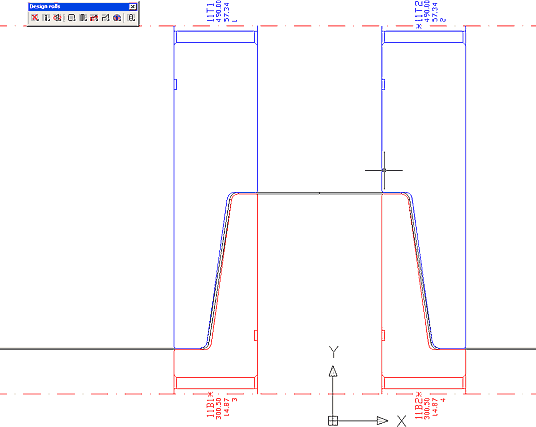

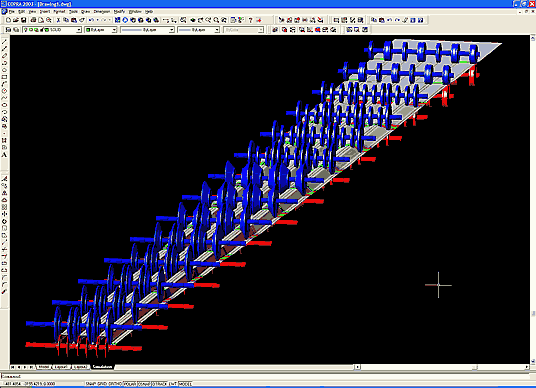

При построении цветка развертки профиля для трапециедальных сечений лучше всего применять автоматический метод, использующий так называемые последовательности гибки для выбранных сгибов профиля. Цель процесса — обеспечить одинаковые напряжения при прохождении каждой клети. В этом случае величина напряжений относительно края листа на всех клетях должна находиться приблизительно на одной прямой. Переход из дуги в прямую непосредственно самого листа достигается при последних проходах, когда на выходе мы получаем уже готовую продукцию. Таким образом, при правильном задании исходных данных мы получим приблизительно одинаковые напряжения на всех формообразующих клетях за исключением начальных и конечных, где осуществляется подача листа, выход и калибровка готовой продукции. Последовательность и количество углов система рассчитывает автоматически, исходя из оптимальных параметров процесса проката. После задания данной последовательности COPRA Rollform автоматически формирует последовательность профилей (цветок развертки) с полученными углами гибки. Процесс повторяется для остальных сгибов до получения плоского листа из готового изделия. В результате мы получаем разноцветный цветок развертки.

Применив специальные методы, развертку можно модифицировать (в том числе и автоматически).

- Метод перехода сечения на сечение. Используется по умолчанию. Каждое последующее сечение является производным от предыдущего — изменяются значения углов сгибов, при этом плоскость базирования (красная пунктирная горизонталь) остается неизменной.

- Метод сохранения положения центра масс. Как следует из названия метода, сохраняется положение центра масс по отношению к плоскости базирования, которая проходит через сам центр масс.

- Метод сохранения положения края листа. Сохраняется расстояние от края листа до плоскости базирования (в частном случае исходная полоса лежит на плоскости базирования).

- Специальный метод оптимизации Downhillforming (в буквальном переводе с английского — «формирование по склону») снижает напряжение во время формообразования. Метод работает при условии, что в клетях прокатных станов по оси Y могут перемещаться как верхние, так и нижние оси роликов. При использовании этого метода нижние ролики на каждом последующем проходе опускаются всё ниже и ниже, создавая дополнительное натяжение листа и изменяя угол захода листа в формообразующую клеть. Оптимизация развертки с помощью метода Downhillforming (если, конечно, имеются технические возможности его применения) позволяет уменьшить растяжение материала на 50−75%.

Следующий шаг — анализ полученной развертки и ее оптимизация посредством изменения значений отдельных углов или всей последовательности гибки.

Отдельно следует сказать об ошибках, которые можно выявить в модели, получаемой при анализе процесса проката.

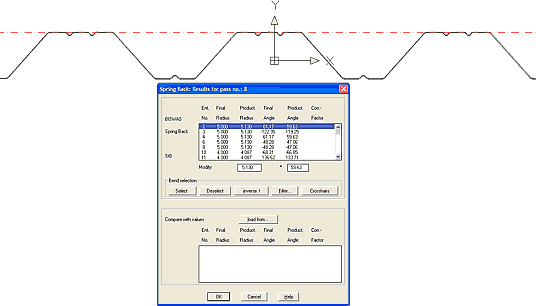

Первая и самая опасная — это обратное пружинение материала после прохождения каждой клети. Встроенные методы расчета COPRA Rollform позволяют рассчитать как реально получаемые значения углов и радиусов при заданных параметрах расчета, так и требуемые углы сгибов для получения заданных. Откорректировав углы или указав необходимые калибровочные проходы, можно привести параметры теоретически идеальной развертки к реальным параметрам формообразования.

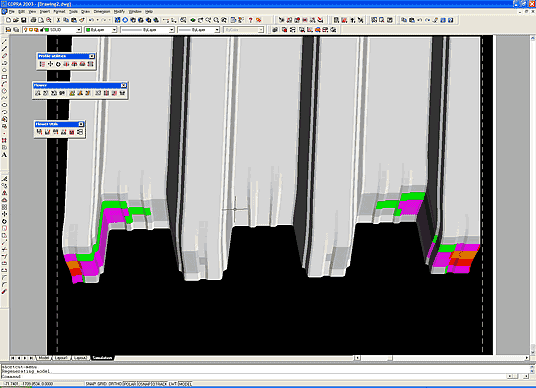

Другая проблема — волна вдоль кромки листа: волнообразная кромка различима на трехмерной модели невооруженным глазом. В своем примере я попробовал за один финишный проход сформировать ребра жесткости и получил не только высокие напряжения, но и резкое удлинение материала вдоль кромок — а значит и волну. Избежать подобного можно разными способами: изменить формообразующее расстояние, если рассчитанное системой значение больше расстояния между клетями (раздвинуть клети), увеличить диаметр инструмента, добавить калибровочный проход или разбить один формообразующий проход на два.

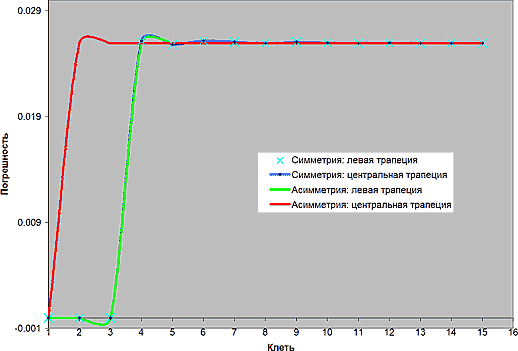

Другие проблемы относятся скорее к неявным, что, впрочем, не делает их менее важными. К примеру, я провел следующий анализ. Из всех способов прокатки профиля H114 наиболее очевидны два:

- Сформировать ребра жесткости, уменьшив ширину полосы проката, а затем равномерно (поэтому я и назвал этот способ Симметрией) сформировать все три трапеции. Существенный недостаток способа — высокая стоимость инструмента: для всех трех трапеций практически уже с самой первой клети требуется использовать инструмент большого диаметра. По соображениям экономии многие предприятия предпочитают вторую стратегию.

- Ширину сразу уменьшают за счет формирования центральной трапеции, после чего формируются боковые трапеции и, наконец, ребра жесткости. При тех же исходных данных этот способ требует на 1−2 клети больше, но все-таки оказывается дешевле — за счет меньшей стоимости инструмента. Однако это впечатление может оказаться ошибочным, если не провести точный анализ обоих вариантов.

Если проанализировать ошибку, связанную с обратным пружинением материала, можно выявить закономерность, отраженную на графике. При симметричном прокате всех трапеций обратное пружинение приблизительно одинаково влияет на все углы профиля, и профиль равномерно «просаживается» по высоте. Несколько калибровочных проходов быстро исправят ситуацию, а сами трапеции — и это самое главное! — останутся одинаковыми. При использовании второго способа погрешность на среднем профиле, естественно, появляется раньше. Ее необходимо устранять индивидуально, иначе левая и правая трапеции будут сформированы асимметрично по отношению к центральной. Асимметрия потребует выполнить в 1,5−2 раза больше калибровочных проходов (это зависит от толщины, размеров полосы и сложности профиля), так что здесь уже придется сравнивать возможные преимущества и недостатки двух стратегий проката…

Именно поэтому процесс проектирования и анализа в COPRA Rollform прежде всего является итерационным и многовариантным: с помощью этого инструмента проектировщик выбирает наилучшее соотношение «качество продукции/себестоимость оснастки».

Допустим, что мы получили практически идеальный профиль и переходим непосредственно к проектированию инструмента.

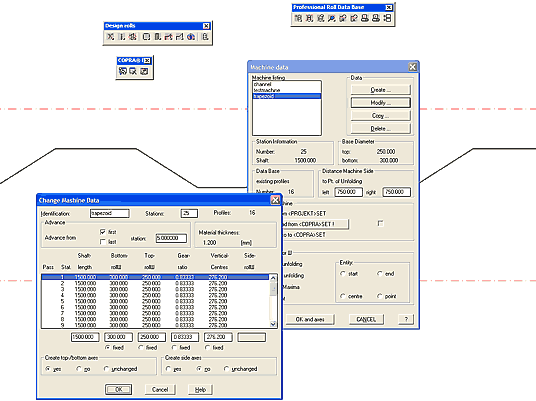

Первым делом следует выбрать прокатный стан, в котором заданы основные параметры проекта: положение осей инструмента (базовые диаметры) и просвет в клети (длины валов).

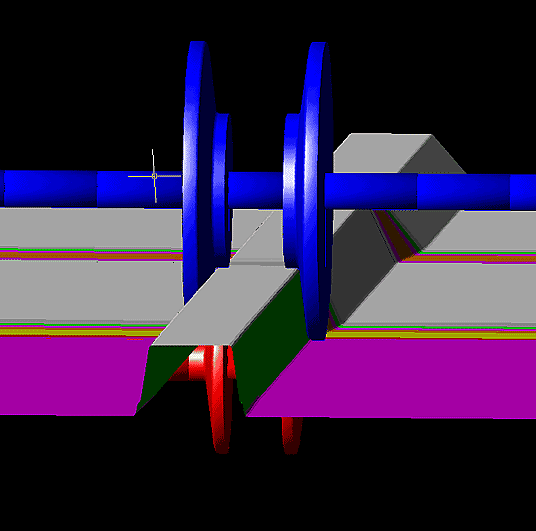

Затем мы можем в автоматическом режиме сгенерировать черновое представление верхнего и нижнего ролика для всех проходов: результатом этой операции станет набор роликов, полностью сопрягающихся с профилем и атрибутами по умолчанию (атрибуты задают наличие и форму отверстия, маркировки, отверстий под подшипники и других конструктивных элементов роликов). Поскольку в профнастилах велика повторяемость, достаточно спроектировать ролики для прокатки половины одной трапеции: всё остальное мы получим с помощью зеркального отражения, копирования и небольшого редактирования параметров.

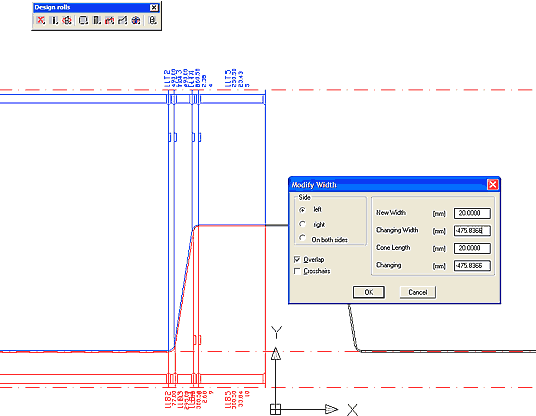

Итак, черновое представление получено. Устанавливаем необходимую ширину прямолинейных участков ролика, удаляем неформообразующие радиусы и изменяем угол конусных участков, чтобы они не притирали лист. При необходимости можно добавить произвольные или нестандартные участки ролика с привязкой к профилю. Склеиваем участки в один ролик. Все модификации занимают несколько секунд!

Получив левые верхний и нижний ролики, зеркально отражаем их относительно середины трапеции, после чего копируем на соседние трапеции (если они присутствуют в данном профиле).

Проектирование пакета роликов завершается присвоением нестандартных атрибутов и формированием свободных звеньев (проставочных втулок-роликов или валков). Это действие выполняется автоматически по заданным параметрам — типовому ряду или диапазону значений длин и диаметров этих деталей.

Проект закончен, остается его задокументировать. Вся документация по готовому проекту формируется в автоматическом режиме.

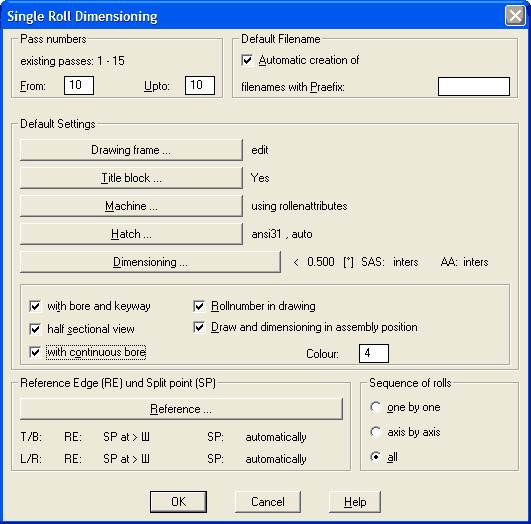

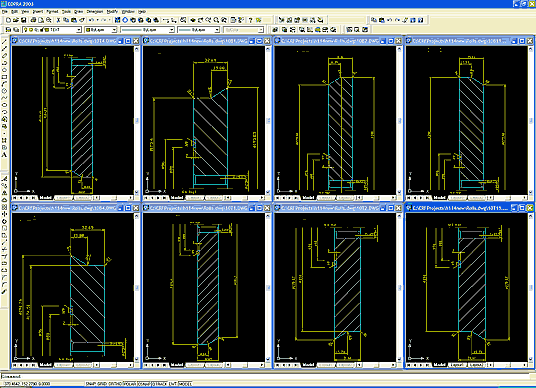

Выбрав шаблон и нажав кнопку Сформировать последовательность развертки, получаем профили для всех клетей и общий вид развертки, запускаем пакетную генерацию деталировочных и сборочных чертежей роликов по проекту.

В диалоговом окне необходимо настроить параметры основной надписи, уточнить прокатный стан или набор атрибутов роликов, параметры простановки размеров и видов роликов. Финальный штрих — шаблон для формирования обозначения файлов. После нажатия кнопки ОК система выдает в автоматическом режиме весь пакет чертежей для отдельных роликов и точно такой же для сборок по всем клетям.

Полученных результатов достаточно для заказа роликов или их самостоятельного изготовления на универсальном оборудовании. Но COPRA Rollform умеет не только это.

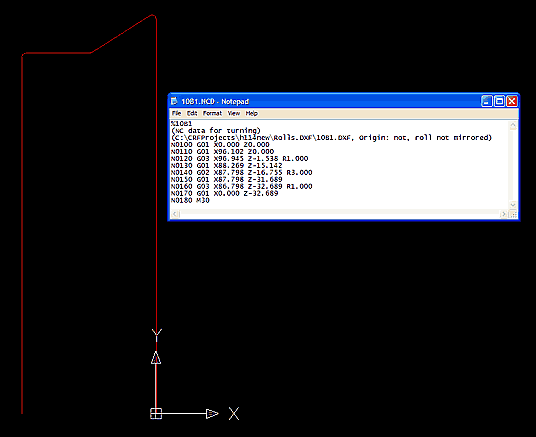

Выбираем способы изготовления роликов (фрезерование или точение) и позиционирования заготовки, метод нумерации кадров в программе для станка с ЧПУ, команду остановки станка — и получаем точно такую же серию файлов, но уже в виде DXF-контуров для обработки и текстового описания обрабатываемой геометрии в ISO-кодах. Добавляем к ним заголовок запуска, назначения режимов, заготовки и инструмента — и вперед, на станок!

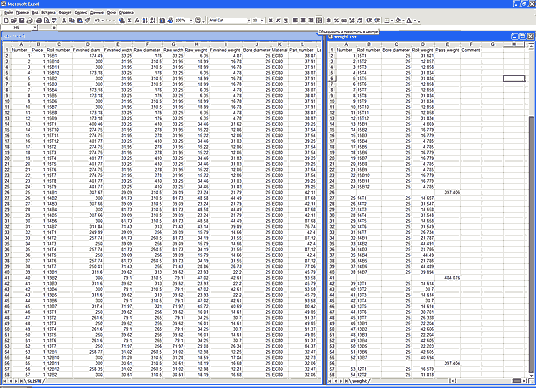

Ну, а для тех, кто умеет считать деньги, COPRA Rollform подготовит удобные отчеты для расчета себестоимости металла. В табличном представлении формируется информация о черновых и чистовых размерах роликов (как формообразующих, так и вспомогательных), их материале, массе, обозначении. Таким образом, COPRA Rollform предоставляет все необходимое для проектирования, анализа и оптимизации самого процесса проката, проектирования и изготовления роликовой оснастки, а также получения всех отчетов, которые могут понадобиться при закупке материалов и расчете себестоимости.

Конечно, эта статья охватывает только основные моменты и возможности системы — с подробностями проектирования процесса холодного проката профнастилов и разработки роликовой оснастки автор с удовольствием познакомит вас при личной встрече. Ну, а на будущее остаются еще две темы: программный комплекс для проектирования процесса холодного проката труб и конечно-элементный анализ процесса холодного проката.

- Продолжение. Начало см.: CADmaster

№ 5 `2003. «COPRA Rollform — проектирование роликовой оснастки и оптимизация холодного проката профилей, труб и профнастилов. Часть I. Открытые и асимметричные сечения». ↑ - Имеются в виду следующие уровни: примитивный — элементарные объекты типа линейных участков и сгибов; стандартный — типовые формы профилей, в том числе элементы простых профилированных листов типа С; высокий — стандартизованные готовые профили. ↑

Скачать статью в формате PDF — 611.3 Кбайт |