Главная » CADmaster №5(20) 2003 » Машиностроение COPRA Rollform — проектирование роликовой оснастки и оптимизация холодного проката профилей, труб и профнастилов. Часть I. Открытые и асимметричные сечения

Вам необходимо повысить качество, уменьшить количество формообразующих клетей, оптимизировать диаметр роликов и уменьшить расстояние между клетями, спроектировать оснастку под тот или иной профиль, быстро переналадить стан под новый вид продукции или просто узнать, можно ли изготовить данный профиль при заданных условиях? Тогда эта статья для вас!

Начинать статью с рекламных лозунгов не в моих правилах. Но нет правил без исключений — одним из них и станет система COPRA Rollform, с которой я познакомился чуть больше полугода назад. Интеллект программы, ее возможности в области моделирования процессов холодного проката и проектирования техоснастки — просто вне конкуренции. Первая из серии статей об этом программном продукте посвящена процессам проката открытых профилей и сварных труб, получаемых специальными методами гибки из полосы.

Графическим ядром системы COPRA Rollform является AutoCAD. Разработчик — компания data M — OEM-партнер компании Autodesk и, по заявлению Autodesk, предпочтительный поставщик решений в области тонколистового моделирования.

С чего начинается процесс работы? Разумеется, с конечного изделия, то есть с вопроса о том, что именно мы хотим получить.

Профиль готового изделия можно разработать несколькими способами.

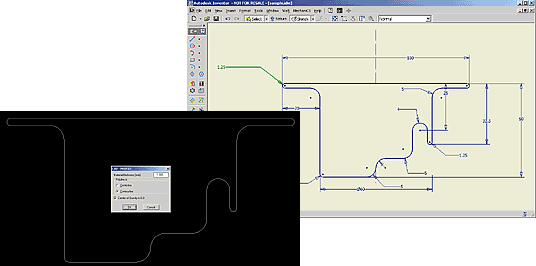

- Во-первых, средствами AutoCAD. Для этого полилинией AutoCAD разрабатывается наружный или внутренний контур изделия либо задается средняя линия профиля, который затем преобразовывается в тонколистовой профиль с заданной толщиной листа.

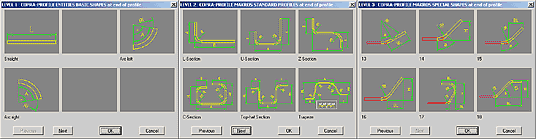

- Во-вторых, средствами самой COPRA Rollform. В ее состав включена библиотека типовых элементов и стандартизованных профилей, встречающихся в изделиях холодного проката. Используя элементы библиотеки, можно сформировать любой, даже очень сложный профиль.

- Ну и, наконец, в-третьих. Неплохо показало себя применение любых других САПР, обеспечивающих экспорт геометрии в формате DWG/DXF. Мне, например, понравилось использовать в качестве базовой САПР для COPRA Rollform не AutoCAD, а Autodesk Inventor Series. В этом случае COPRA Rollform работает с AutoCAD из комплекта Inventor Series, а Inventor можно задействовать для разработки параметрических профилей и — после оптимизации процесса в COPRA — для создания трехмерных моделей роликов, а также проектирования станов холодного проката.

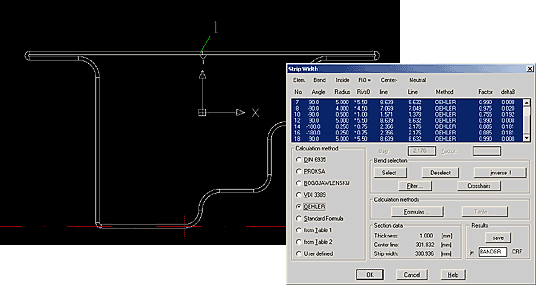

Когда готовый профиль получен, система предлагает автоматически посчитать его развертку — ширину полосы заготовки. При этом можно выбрать метод, по которому будет осуществляться расчет: немецкий стандарт DIN 6935, по Богоявленскому, методу Эйлера, методу средней линии, таблицам углов гибки и другим, вплоть до ручного задания ширины заготовки.

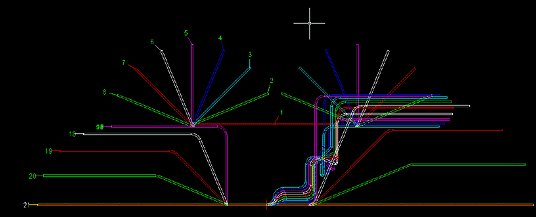

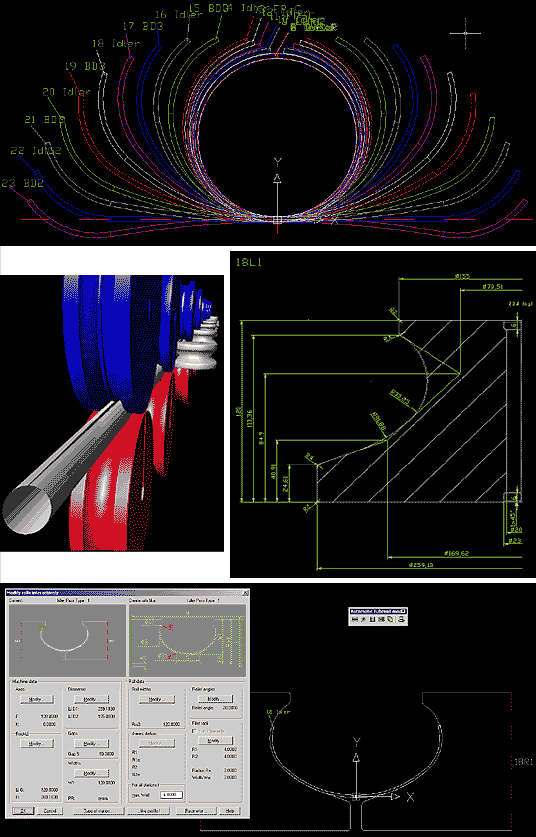

Описание изделия и заготовки закончено, теперь нужно описать способ преобразования заготовки в готовый профиль. Сама система не предлагает формообразующих стратегий — это прерогатива инженера. Процесс получения цветка развертки (последовательности сгиба радиусов в профиле) получается достаточно длительным и итерационным. Но это важнейший из этапов: в зависимости от качества развертки осуществляется более плавная или резкая деформация материала при переходе с клети на клеть, варьируются величина растяжения материала, форма сварной кромки и другие показатели качества профиля.

Каждая итерация получения и оптимизации развертки состоит из трех шагов:

- задание последовательности углов гибки для каждого радиуса профиля;

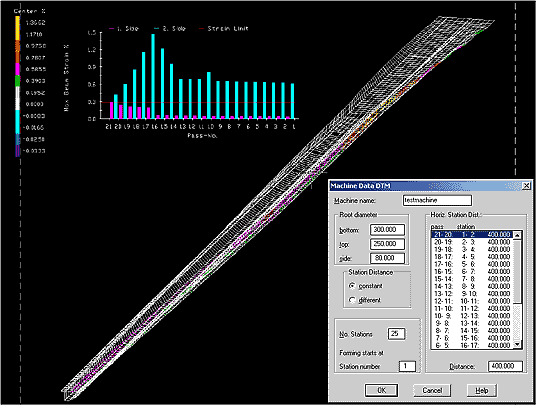

- задание или изменение параметров стана и оснастки (расстояние между клетями, диаметры роликов);

- анализ деформации профиля в ходе прокатки (определение предельных растяжений профиля с учетом свойств текучести и эластичности материала).

Формирование развертки происходит приблизительно следующим образом. Для начала задаем плоскость базирования профиля, которая, как правило, связана с плоскостью базирования заготовки (конечно, можно предусмотреть и весьма экзотические способы формообразования, в том числе с поворотом заготовки на девяносто градусов в процессе формообразования). Далее задаются либо последовательности, либо просто углы, на которые необходимо согнуть или разогнуть указанные радиусы изделия.

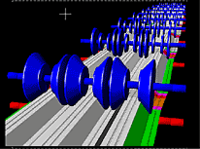

При этом разные радиусы могут гнуться параллельно за один проход или в разные проходы — всё зависит от выбранной инженером стратегии формообразования. После получения первого варианта развертки, а в нашем варианте он заведомо неидеальный, необходимо провести проектировочный расчет процесса формообразования. В основу проектировочного расчета COPRA Rollform положена разработанная компанией data M методика анализа деформаций (модуль DTM — Deformation Technology Module), а эта методика базируется на методе конечных элементов и десятилетнем опыте экспериментальных исследований, проводимых разработчиком.

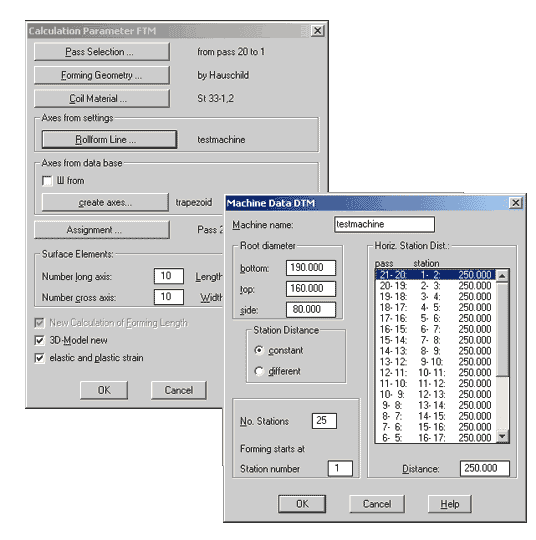

Расчет принимает во внимание такие показатели процесса, как свойства материала (толщина, предел текучести и модуль Юнга), формообразующее расстояние, диаметры роликов и геометрия в зоне формообразования. Поэтому перед запуском расчета необходимо задать параметры стана: количество клетей, расстояние между ними, диаметры роликов. Свойства материала берутся из параметров изделия. В процессе расчета COPRA Rollform может учитывать пластические деформации и обратное пружинение материала, что повышает достоверность результата. Мой личный опыт показывает, что для одного и того же изделия результат расчета с учетом пластической деформации и обратного пружинения отличается в 1,5−2 раза — именно во столько раз после прохождения очередной формообразующей клети повышается реальная деформация материала.

Перед формированием результатов система рассчитывает реальные формообразующие расстояния между клетями. Если формообразующее расстояние больше расстояния между клетями, в расчет принимается последнее.

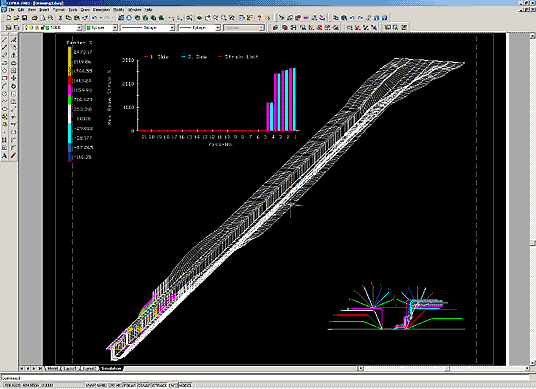

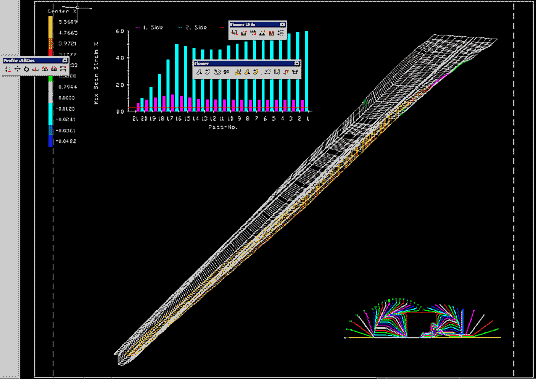

Результат расчета выдается в виде поверхностной конечно-элементной сетки, где отражены реальные деформации материала (замеряются стандартными средствами AutoCAD) и зоны взаимодействия с роликами (с указанием действующих нагрузок). График в виде гистограмм или линейчатых диаграмм показывает процент растяжения-сжатия материала на расстоянии с момента начала проката (от первой формообразующей клети). При этом на оси Х могут отображаться как абсолютное расстояние, так и порядковые номера клетей.

В нашем примере первый вариант развертки был крайне неудачным: при формировании верхней полки процент растяжения составил почти 2500%, что равносильно мгновенному разрыву. Соответственно требуется менять стратегию получения развертки, а может и параметры инструмента и стана.

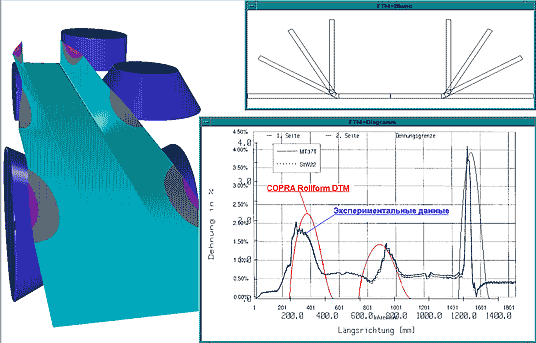

Точность полученных этим методом результатов подтверждена экспериментальными данными немецких исследовательских институтов (в частности Института производственного и формообразующего оборудования 1), а также сравнением результатов, полученных с помощью модуля DTM и системы конечно-элементного анализа MSC.Marc. Результаты, получаемые с применением проектировочного расчета COPRA Rollform, подчеркивают те же самые проблемные места и порядок деформации материала, которые выявляются при конечно-элементном анализе или экспериментальных исследованиях (тестовых прогонах). Погрешность расчета в сравнении со статистикой экспериментальных данных составляет доли процента, а его скорость в сравнении с методом конечных элементов выше на несколько порядков. Расчет одной и той же модели в системе COPRA Rollform FEA (модуль COPRA Rollform на базе MSC.Marc) занимает от нескольких часов до нескольких суток, а в модуле DTM — от нескольких секунд до нескольких минут. В то же время модуль DTM может использоваться как препроцессор для системы конечно-элементного анализа, который формирует исходные данные и готовит расчетную схему.

Применение подобного метода расчета на стадии проектирования позволит устранить серьезные проблемы, связанные с процессом формообразования, повысить качество продукции и сэкономить средства, которые расходуются на выполнение тестовых прогонов, переналадку и подработку оснастки.

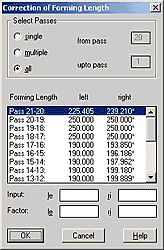

Процесс оптимизации развертки ведется исходя из двух критериев. Первый — это теоретически допускаемый процент растяжения, который отражается на графике красной горизонтальной линией. Этот параметр рассчитывается на основании исходных данных по материалу. Идеален вариант, когда показатели растяжения на всех клетях ниже красной линии. Такое возможно не всегда: у любого предприятия есть ограничения по количеству клетей, возможным расстояниям между ними, допускаемым диаметрам роликовой оснастки и применяемым материалам. А вместе с тем произвести профиль надо и при неидеальных условиях. Исходя из практического применения COPRA Rollform, заходить за красную линию можно, но при этом следует так оптимизировать цветок развертки, чтобы процент растяжения на всех клетях был приблизительно одинаковым. Это позволит снизить максимальный процент, устранить «рывки» в процессе растяжения материала и — самое главное — обеспечить плавное формообразование, соответственно повысить качество готового профиля и минимизировать энергетические затраты процесса формообразования.

Допустим, мы будем проводить оптимизацию, исходя из ограничения максимального количества клетей (двадцать одна). Даже при отсутствии опыта работы итерационный процесс оптимизации развертки требует не так уж много времени. Для получения результата, который меня устроил, в нашем примере пришлось потратить всего десять минут — за эти минуты были проработаны и проверены пять стратегий получения развертки. А максимальный процент растяжения удалось сократить почти в 450 раз!

Он по-прежнему достаточно высок — 5,56%. Дополнительно уменьшить его можно, варьируя диаметры роликов и расстояния между клетями. И то и другое реально при условии, что это позволяют площади цеха и возможности изготовления подобной оснастки. Увеличиваем в полтора раза диаметры роликов и расстояние между клетями. Результат — еще четырехкратное уменьшение деформации материала. За счет дополнительной оптимизации цветка развертки наверняка можно будет сократить процент растяжения до одного…

В следующих статьях…

Из следующих статей вы узнаете, каким образом осуществляются проектирование и оптимизация холодного проката профнастилов, круглых и квадратных труб, калибровка труб специальных сечений из круглых или квадратных, холодное редуцирование труб, автоматическое и полуавтоматическое проектирование роликовой оснастки, автоматическая генерация чертежей и спецификаций, расчет массы роликов и их черновых диаметров.

- Institute of Manufacturing and Forming Machines (PTU) of the Technical University of Darmstadt. ↑

Скачать статью в формате PDF — 578.6 Кбайт |