Главная » CADmaster №1(16) 2003 » Машиностроение TechnologiCS — версия 2.4

Направление и скорость развития программного продукта всегда обусловлены как минимум двумя факторами: запросами пользователей и возможностями разработчика. Динамика развития системы автоматизации технической подготовки, оперативного планирования и производственного управления TechnologiCS показывает, как верно определенные принципы организации хранения и управления информацией в сочетании с обратной связью от специалистов, непосредственно внедряющих и эксплуатирующих систему на предприятиях, позволяют за короткий срок добиться решения целого комплекса проблем.

Предлагаемая вниманию читателей статья знакомит с усовершенствованиями и доработками, произведенными в очередной версии программы — TechnologiCS 2.4. Все они стали результатом анализа ряда проблем, возникавших при внедрении, а также изучения отзывов и пожеланий пользователей.

В версии 2.4 значительной модификации и доработке подверглись следующие основные модули:

- Документооборот;

- Производство;

- Складской учет;

- Статистический анализ данных учета (складского и производственного) по процедурам, предписанным стандартами ISO 9000.

Подсистема документооборота

В подсистеме документооборота (OutdoCS v2.4) реализована подсистема управления проектами, что позволяет решать задачи планирования разработок, вести проекты в различных предметных областях, назначать исполнителей (пользователей и рабочие группы), получать отчеты о выполнении этапов работ, связывать этапы с объектами системы (документами, спецификациями, технологическими процессами, итоговыми спецификациями), а также формировать связанные документы.

Теперь о каждом из этих нововведений несколько подробнее.

Управление проектами

Реализация этой подсистемы вызвана необходимостью получить инструментарий для предварительного планирования работ различного характера (проектов разработки, различных мероприятий

- возможность связать этапы проекта с объектами системы;

- отсутствие необходимости в различных процедурах передачи данных из отдельной системы;

- более детальное планирование загрузки работников — в частности, возможность назначать группы и отдельных пользователей, ответственных за реализацию того или иного этапа работ;

- мгновенная реакция системы на изменение объектов.

Система управления проектами обеспечивает следующие возможности:

- ведение списка проектов;

- ведение проекта в виде иерархической структуры его этапов, каждый из которых в свою очередь может подразделяться на свои этапы

и т.д. Количество уровней вложенности не ограничено; - каждый этап проекта описывается следующим набором атрибутивной информации:

- дата начала этапа, его продолжительность, процент выполнения и состояние (в работе, планируется, утверждается, завершен

и т.д.); - объекты, планируемые к созданию на этапе (документы, спецификации, технологические процессы, итоговые спецификации);

- реально выполненные работы этапа (с указанием исполнителя, даты начала и окончания работ, а также их вида);

- список пользователей и рабочих групп, назначенных для работы над этапом;

- дата начала этапа, его продолжительность, процент выполнения и состояние (в работе, планируется, утверждается, завершен

- представление информации об этапах проекта в различных разрезах (диаграмма, выборки по объектам, исполнителям, выполненным работам);

- назначение взаимосвязи этапов (по завершении каких этапов возможно выполнение рассматриваемого этапа).

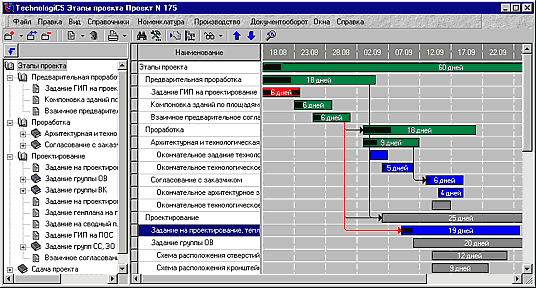

Наиболее наглядно представление проекта в виде диаграммы.

На рис. 1 приведен типовой пример организации проектирования жилого дома. Общая длительность этапа составляет 60 дней, зеленым цветом показаны этапы, находящиеся в работе, красным — завершенные, синим — планируемые, серый цвет обозначает неопределенное состояние. Черная полоска — процент выполнения работ по этапу: этот показатель отслеживает и вводит руководитель проекта. За точку отсчета система принимает первоначальное состояние этапа.

Число возможных состояний этапа проекта может быть любым. Когда состояние изменяется, система определяет и присваивает этапу процент выполнения.

Стрелки показывают зависимость между этапами. При выборе этапа, связанного с другими, его связи подсвечиваются красным.

В работе над проектом не обязательно видеть его целиком — можно оперировать только отдельными его частями, перемещать этапы относительно друг друга для удобства представления, а также выводить информацию по проекту в различных разрезах:

- вывести создаваемые объекты по всем этапам и тут же вызвать необходимые обработчики. Например, в режиме редактирования:

- для объекта типа «Документ» появится окно работы с версией;

- для объекта типа «Спецификация» — окно работы со спецификацией, в котором можно выполнять все операции по ее ведению;

- для объекта типа «Технологический процесс» — окно, в котором можно проектировать технологический процесс;

- для объекта типа «Итоговая спецификация» — окно, в котором можно выполнять все операции над итоговой спецификацией (разузлование, ведение исполнений, формирование отчетов

и т.д.); - для объекта типа «Номенклатура» — карточка номенклатурной позиции, где можно производить любые операции над номенклатурной позицией;

- вывести реально выполненные работы по всем этапам — с возможностью формирования отчетности по исполнителям, срокам и видам работ;

- вывести исполнителей по всем этапам работ — как в разрезе пользователей, так и рабочих групп.

Интеграция системы управления проектами в общую систему TechnologiCS предоставляет пользователям удобный механизм планирования и управления различными проектами предприятия в реальном масштабе времени.

Отметим, что приведенный пример (организация проектирования жилого дома) лишь иллюстрирует универсальность системы и ее применимость в различных производственных областях. Основное предназначение данного модуля — управление процессом технической подготовки производства.

Составные документы

Появление этого инструмента позволило связывать один документ с произвольным количеством других и, следовательно:

- ссылаться на один и тот же документ из разных мест (например, в случаях, когда один и тот же чертеж детали используется в разных сборочных единицах);

- оперативно получать информацию о применяемости документа (в какие еще документы он входит), что необходимо при внесении изменений в чертежи или любые другие документы.

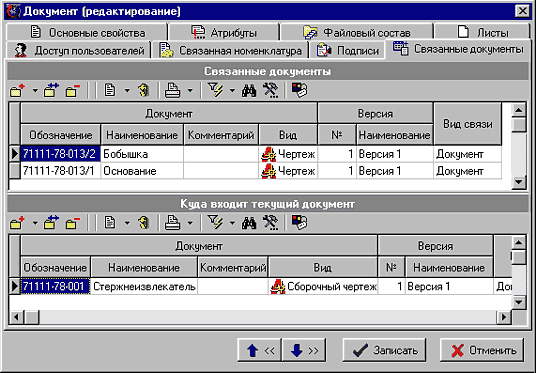

Карточка документа сборочного чертежа 71 111−78−013-Опора (рис. 2) содержит в верхней части список чертежей деталей, входящих в его состав, а в нижней — атрибуты документа (сборочной единицы более высокого уровня), куда входит рассматриваемая опора.

В режиме редактирования основного или связанного документа появляется его карточка, с которой можно производить любые операции.

Наличие в документе информации о связанных номенклатурных позициях и связанных документах позволяет уже на этапе проектирования сформировать прообраз конструкторской спецификации для последующей обработки в системе.

Связанные документы по большому счету делятся на две группы: дополнительно описывающие содержание головного документа (например, чертежи деталей к сборочной единице или спецификации к договору поставки) и документы, на основе которых производились изменения (извещения об изменениях, приказы, распоряжения). Поэтому и реализована возможность настройки видов связи, создавать которые можно в любом количестве.

Производство

В предыдущей версии основным недостатком этого режима оказалось то, что он был спроектирован для идеального производства. После того как определялись состав выпускаемой продукции и технологические процессы изготовления ее составляющих (что предполагает расчет потребности в ресурсах, которые заложены в ТП, обработка ведется в цехах и на оборудовании, указанных в ТП, потребляются ресурсы, заданные в ТП,

Опыт эксплуатации предыдущей версии производственного модуля показал, что пользователи хотели бы располагать следующими дополнительными возможностями:

- поэтапный запуск изделия в производство, что особенно актуально для продукции сложной и требующей длительного срока изготовления;

- модификация состава запускаемых в производство изделий исходя из фактически имеющихся складских запасов его частей (то есть возможность замены частей, производство которых приостановлено или прекращено);

- создание промежуточных (технологических) сборок и узлов;

- переназначение технологических процессов для одной и той же позиции исходя из наличия тех или иных материальных ресурсов, загруженности производства, деления на партии

и т.д. ; - изменение состава изделия и технологии его производства в момент, когда изготовление изделия уже началось;

- возможность расчета цикла изготовления (дат запуска и выпуска изделия) исходя только из состава изделия (в том числе неполного).

Реализация этих и ряда других пожеланий воплотилась в создании специального инструмента, получившего название «Производственные спецификации» (ПС), и переработке режима «Производство» для использования именно таких спецификаций (а не итоговых, как это предусматривалось в предыдущей версии).

Возможности работы с производственными спецификациями:

- ведение перечня позиций, включаемых в состав спецификации. Это элементы верхнего уровня, из которых и компонуется заказ;

- динамическое раскрытие состава элементов перечня (стало возможным не раскрывать узел со всеми в него входящими, а делать это по мере необходимости). Включение позиций в производственный план и их удаление из плана. Чтобы исключить позицию, требуется только установить соответствующий флажок; если же впоследствии потребуется снова включить позицию в план, флажок сбрасывается;

- создание коллекции технологических процессов;

- реальное управление состоянием ПС (разрешение менять состав или запрет таких изменений, работа с коллекцией технологических процессов, возможность сделать коллекцию доступной в системе планирования

и т.д.); - расчет потребностей производства в сравнении с реально имеющимися складскими ресурсами;

- расчет циклов изготовления продукции с использованием:

- данных техпроцессов;

- ранее проведенных расчетов;

- дат, введенных вручную или по каким-либо причинам откорректированных;

- экспертных оценок длительности изготовления узлов и деталей, что особенно актуально при создании предварительных набросков плана;

- произвольная модификация даты и времени запуска-выпуска деталей и узлов (в режиме работы с циклограммой). При этом система проверяет, чтобы дата выпуска входящих деталей предшествовала дате начала изготовления узла;

- создание промежуточных (технологических) сборок.

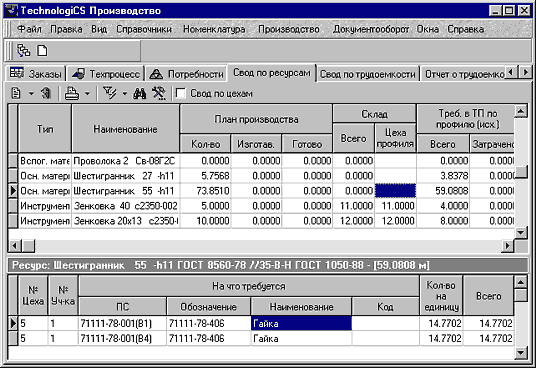

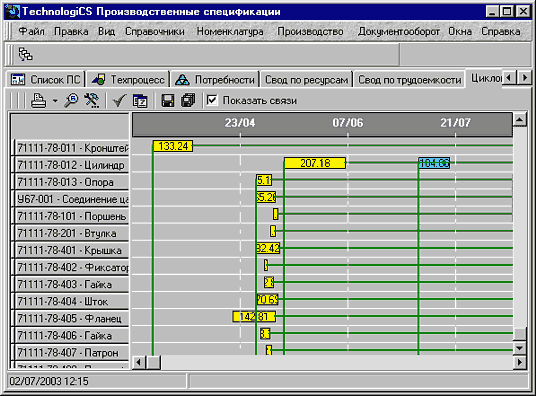

Работу с производственными спецификациями иллюстрируют рис. 3 и 4.

На рис. 3 представлен свод по ресурсам на производственную программу. Здесь собрана информация о потребностях в ресурсах на всю программу и — отдельно — по тем подразделениям, с которыми работает пользователь (то есть по его профилю). Указано наличие этих ресурсов на предприятии в целом и на тех складах, с которыми работает пользователь; кроме того, выводится информация о ресурсах, уже затраченных на производство. В нижней части приведена расшифровка, на какие именно детали и в какие ПС требуется указанный ресурс.

Пользователь может поменять длительность цикла изготовления каждого элемента, дату и время запуска и выпуска (рис. 4). Нужные параметры просто перетаскиваются мышью, а полученные результаты сохраняются в расчетные даты, которые в свою очередь можно сделать плановыми (то есть теми, что реально используются при планировании).

Подсистема складского производственного учета

В этой части системы добавились следующие возможности:

- ведение учета не только в разрезе номенклатуры, но и в разрезе партий и отдельных серийных номеров позиций — с динамическим пересчетом остатков по всем этим разрезам;

- дополнительные режимы просмотра остатков в разрезе не только номенклатуры, но и подразделений, материально ответственных лиц и работников;

- ведение параметров на позицию спецификации во всех видах складских документов;

- ведение списка документов на любой складской документ и любую из позиций спецификации;

- новый тип документа «Заявки», позволяющий систематизировать учет заявок на материально-технические ресурсы, поступающие от подразделений

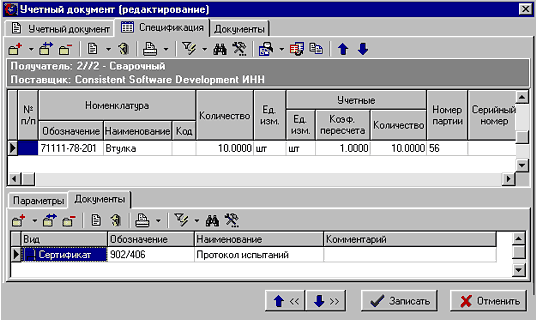

Карточка учетного документа показана на рис. 5.

На каждую позицию спецификации, а также на сам учетный документ можно назначить произвольное количество документов (протоколы испытаний, сертификаты соответствия и иные сопроводительные документы, которые сохраняются в электронном архиве и доступны для выполнения любых операций). Кроме того, по каждой позиции ведется список параметров (входной контроль, данные промежуточных испытаний, параметры отгружаемой продукции

Для партионного учета ведется справочник партий, позволяющий объединять поступающие ресурсы по любой совокупности их параметров (физико-химические свойства, механические, качественные, стоимостные показатели

Дополнительные возможности, реализованные в режиме «Производство»:

- разнесены понятия «трудоемкость», которая интерпретируется как время работы оборудования, и «нормочасы» — затраты труда производственного персонала;

- на одну технологическую операцию возможно назначение нескольких рабочих различных профессий и разрядов;

- все отчеты стали динамическими: например, достаточно вывести структуру ПС, указать нужный узел, изделие или всю ПС, как справа на любой из закладок режимов «Производство» и «Производственные спецификации» будет выведена информация, относящаяся только к выделенной позиции (включая все входящие в нее);

- при работе с ПС возможна как ручная корректировка дат запуска-выпуска, так и присвоение расчетных дат, полученных при работе с циклограммой;

- технологические процессы, загружаемые в коллекцию, имеют параметры, которые были введены при проектировании. В то же время имеется возможность оперативной корректировки значений этих параметров, а также замены ресурсов, необходимых для выполнения операции (основные и вспомогательные материалы, инструмент и оснастка, комплектующие);

- развитая система прав доступа к производственным спецификациям, а также разнесение ведения списка заказов и ПС, по которым они будут изготавливаться, обеспечивают параллельную работу различных подразделений предприятия.

Статистический анализ данных по процедурам ISO 9000

Функциям статистического анализа данных посвящена отдельная статья в предыдущем номере журнала 1, поэтому здесь мы ограничимся кратким перечнем процедур, вошедших в коммерческую версию.

Диаграмма Парето предназначена для графического представления вклада от различных характеризующих брак факторов производства (такими факторами могут быть виды, причины брака, подразделения, исполнители

По оси ординат диаграммы откладывается количество случаев брака, а по оси абсцисс — выбранные пользователем источники брака.

Контрольная карта арифметического среднего строится в соответствии с ГОСТ Р 50 779.41−96. На ней нанесены точки, соответствующие арифметическим средним в выборках из результатов измерения параметра качества продукции, а также предупредительные и контрольные границы. Выход отдельной точки за контрольную границу влечет остановку процесса и выяснение особых причин, действующих на технологический процесс. Выход k последовательных точек за предупредительную границу также приводит к остановке процесса. Параметр k задается планом контроля в ходе расчета карты.

Контрольная р-карта Шухарта строится согласно ГОСТ Р 50.1.018−98. На нее наносятся точки, соответствующие долям брака в выборках из результатов измерения параметра качества продукции, и контрольные границы. Выход отдельной точки за контрольную границу влечет остановку процесса и выяснение особых причин, действующих на технологический процесс.

Все эти возможности доступны в режиме учетных документов — для обработки параметров позиций и в режиме «Производство» — для обработки результатов фактической сдачи продукции (ее параметров, видов и причин брака

Доработка программы позволила логически завершить охват всех ключевых процессов технической подготовки, производственного планирования и управления (напомним, что речь идет о количественных показателях этих процессов). Сегодняшний уровень развития TechnologiCS позволяет с уверенностью позиционировать ее как систему информационного сопровождения части жизненного цикла изделия — от конструкторского чертежа до выпуска готовой продукции.

- В. Кушнир, П. Кудинов. «Статистические методы управления качеством по моделям стандартов ISO 9000 в системе TechnologiCS». — CADmaster, #5`2002. ↑

Скачать статью в формате PDF — 481.7 Кбайт |