Главная » CADmaster №2(69) 2013 » Машиностроение Сообщество InventorCAM/SolidCAM

Уважаемые читатели, я очень рад, что наши ежегодные встречи на страницах лучшего журнала для профессионалов в области САПР стали традиционными. А по мнению большинства наших пользователей — и долгожданными.

Из года в год все больше технологов-программистов говорят и пишут (в своих резюме), что они обладают навыками работы с SolidCAM или InventorCAM. Причиной постоянно возрастающей популярности этого специализированного программного обеспечения могут служить несколько факторов.

Ко второму фактору можно отнести непрерывное развитие функциональных возможностей самого программного обеспечения: от совершенствования имеющихся инструментов до разработки уникальных новых. Летом 2011 года было представлено решение, которое смело можно было назвать революционным, — iMachining 2D. Но разработчики не остановились на достигнутом, и в прошлом году революционная технология продолжила свою эволюцию и с успехом конвертировалась в iMachining 3D. Подробнее узнать о данной технологии вы сможете в одном из материалов этого номера журнала.

Продолжая тему новинок, появившихся в прошлом году, с большим удовольствием назову еще несколько из них.

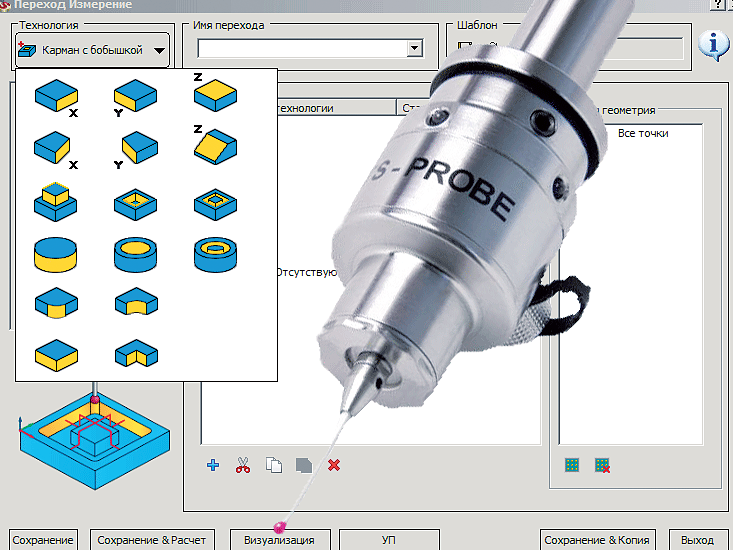

- Разработан новый модуль SolidProbe, предназначенный для использования на производстве циклов измерения геометрических параметров с применением контактных датчиков. Это существенно снижает время простоя дорогостоящего оборудования, затрачиваемого на дополнительную (зачастую ручную) «привязку» инструмента и обмер деталей, который производится не на станке, что требует большого количества времени на ее «съем — обмер — повторную установку».

- Значительно расширены возможности подготовки проектов обработки и генерации управляющих программ для многоцелевых станков с несколькими инструментальными суппортами и многошпиндельными конфигурациями.

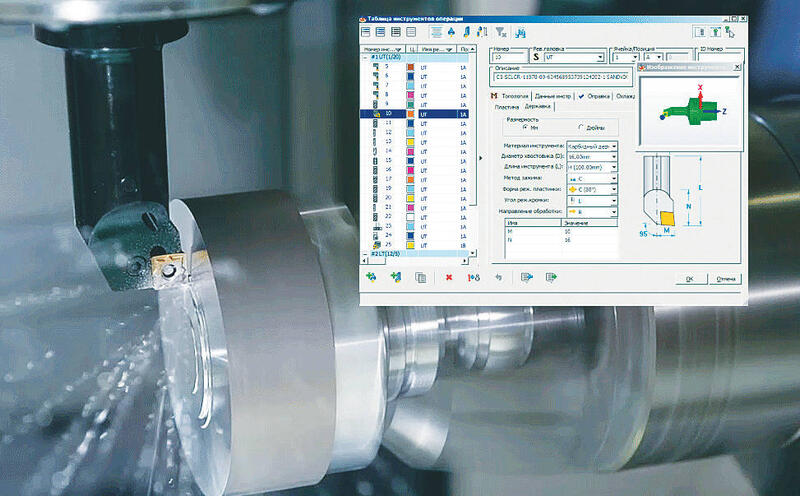

- Стали доступны опции выбора композитного токарного инструмента, определяющие его топологию в том привычном виде, в котором он представлен в каталогах производителей.

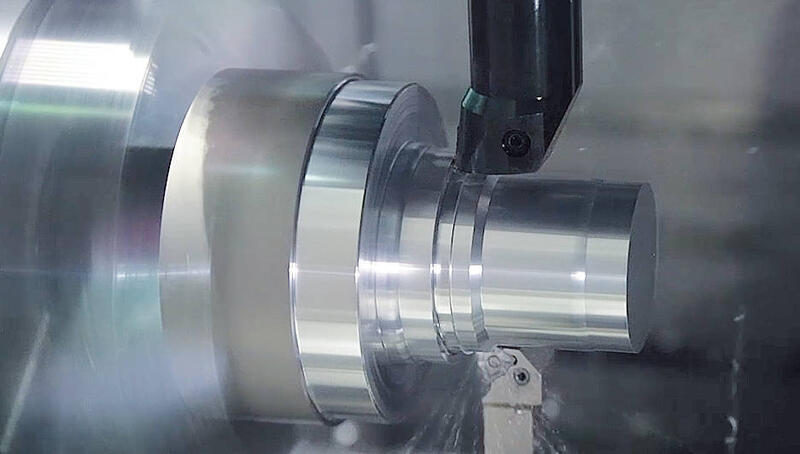

- Появились специализированные функции синхронной обработки инструментами, расположенными в верхнем и нижнем резцедержателях.

- Разработан алгоритм «параллельного вычисления» на многоядерных компьютерах, что существенно сокращает время расчета и генерации управляющих программ.

- Расширена интеграция с семейством продуктов-«верификаторов»: сегодня поддерживаются такие решения, как DMG Virtual Machine, GNAVI, IMSverify, NcView и VERICUT.

И еще около 100 изменений, дополнений и усовершенствований!

Не менее важным фактором может служить постоянное внимание со стороны компании SolidCAM Ltd. к своим клиентам и потенциальным пользователям. Это внимание заключается как в ценовой политике (в настоящее время действуют два специальных предложения — www.csoft.ru/press), так и в техническом плане — в прошлом году были повышены требования к техническим специалистам компаний-реселлеров и проведена их аттестация. Потенциальным клиентам и пользователям предоставляются финансовые льготы на приобретение новых рабочих мест и развитие имеющегося функционала, а также гарантируется высокий уровень технической поддержки при внедрении и использовании программного обеспечения. Конечно же, все эти возможности и гарантии могут быть соблюдены только при обращении к авторизованным партнерам компании SolidCAM Ltd. Чтобы помочь вам, уважаемые читатели, найти их, мы приводим список партнерской сети компании CSoft, которая имеет статус официального партнера и мастер-реселлера на территории России: ООО «Прайд ТВЛ»* (www.pridetwl.ru), ЗАО «СиСофт Казань» (www.kazan.csoft.ru), ООО «НЕОЛАНТ Инфолинг» (www.infoling.ru), ЗАО «СиСофт»* (www.csoft.ru) — мастерреселлер, ООО «Прайд Инжиниринг» (www.pride-eng.ru), ООО «СиСофт Нижний Новгород» (www.csoft.nnov.ru), ЗАО «СиСофт Пермь» (www.csoft.pem.ru), ООО «ИнтерКАД» (www.icad.spb.ru), ЗАО «СиСофт Ярославль» (info@csoft.yar.ru).

В процессе жизни любого организма всегда происходят изменения. Не исключением стало и сообщество InventorCAM/ SolidCAM. За период, прошедший после нашей последней встречи на страницах журнала, нас стало больше и мы стали профессиональнее. Ниже, по доброй традиции, мы предоставляем слово пользователям, которые поделятся с вами, уважаемые читатели, своими отзывами и достижениями.

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «БОЛОТОВСКИЙ АРМАТУРНЫЙ ЗАВОД», крупнейший изготовитель запорной арматуры на российском рынке, является специализированным предприятием по выпуску арматуры промышленного и санитарно-технического назначения (для воды, пара и газа) из цветных сплавов.

Завод производит более 16 млн. единиц продукции в год. Основу продукции ОАО «БАЗ» составляют изделия из цветных металлов (вентили (клапаны) 11 Б3р и 15Б1п, шаровые краны 11Б27п1 и 11Б27п для воды и газа, запорная арматура, фильтры сетчатые, счетчики воды, фитинги, затворы). Главные принципы, которых неуклонно придерживается предприятие, — высокое качество продукции и постоянное освоение и внедрение современных технологий.

В 2008 году при заключении контракта на поставку оборудования было принято решение приобрести интегрированную систему 3Б-моделирования и разработки управляющих программ — SOLIDWORKS+SolidCAM. Поскольку штатного программиста на заводе не было, но имелись технологи с базовыми навыками работы на ПК, было принято решение обучить их. Обучение специалиста заняло две недели. После месяца опытных работ станки начали выпускать серийные изделия: пресс-формы для горячей штамповки заготовок (пуансоны, матрицы). Через несколько лет работы в программной среде SOLIDWORKS+SolidCAM в связи с увеличением номенклатуры выпускаемой заводом продукции (что потребовало повышения объемов производства и снижения затрат на производство), а также после демонстрации специалистами ЗАО «СиСофт» преимуществ нового модуля iMachining в начале 2013 года было принято решение о приобретении этого модуля. Уже на стадии изучения и тестирования специалисты предприятия убедились, что данный модуль позволяет значительно снизить время обработки и увеличить стойкость применяемого инструмента.

Время обработки с использованием iMachining составило: 8 часов Экономия времени — 80%!

Сейчас ведется активное применение модуля iMachining в разработке новых программ. По возможности заменяются переходы на рабочих программах, что позволяет получить значительную экономию времени обработки и расхода инструмента. Хотелось бы отметить предсказуемость при работе с новым модулем благодаря автоматическому созданию лучшей траектории движения инструмента и автоматическому расчету режимов резания. Программное обеспечение полностью соответствует нашим потребностям, и мы не жалеем о сделанном выборе!

Корпорация «ФЭД» — это объединение предприятий Украины по разработке, производству, сервисному обслуживанию и ремонту агрегатов авиационного и общемашиностроительного назначения.

Основным разработчиком агрегатов для предприятий Корпорации

Головное предприятие Корпорации —

В проектах по созданию, освоению и производству новых агрегатов участвуют также Волчанский агрегатный завод («ВАЗ») и Первомайский механический завод («ПМЗ»).

Для нового среднемагистрального самолета Ан-148 предприятиями Корпорации ОАО «ФЭД» разработаны, сертифицированы и серийно производятся 19 типов изделий: комбинированные, комплексные и электромеханические приводы основной системы управления полетом, системы механизации крыла, насосы и электроприводные насосные станции, агрегаты гидросистем и системы электроснабжения самолета. На один самолетокомплект АН-148 предприятия ОАО «ФЭД» изготавливают 42 агрегата.

Кроме того, успешно освоен выпуск новой конкурентоспособной продукции для двигателей ТВЗ-117 ВМ (ВМА), АИ-222−25Ф, АИ-450, АИ-450МС, ТВ3−117ВМА-СБМ1В, МС-400, МС-500, МС-350 самолетов Як-130, Ан-140, Ан-148, Ту-204, Ту-214, вертолетов семейств Ка и Ми.

Основными потребителями нашей продукции на украинском рынке являются ОАО «Мотор Сич», предприятия ГП «Антонов», ГП «Ивченко-Прогресс», Харьковский авиационный завод (ХГАПП).

Корпорация ОАО «ФЭД» тесно сотрудничает с ведущими российскими разработчиками авиационных агрегатов, производителями двигателей и авиатехники. Среди наших партнеров — ОАО «Воронежское акционерное самолетостроительное общество», авиационные предприятия Иркутска, Комсомольска-на-Амуре, Саратова, Самары, Ростова-на-Дону, «ОМКБ» (г. Омск), «ОМКБ» (г. Балашиха), АО «СТАР» (г. Пермь), ОАО «Кристалл» и многие другие.

Используя потенциал научно-конструкторской базы и работая на перспективу, предприятие развивает взаимовыгодное сотрудничество с авиационными фирмами Китая, Индии, Ирана, Чехии, странами Юго-Восточной Азии, Центральной и Южной Америки, Северной Африки.

Постоянное наращивание научно-технического и производственного потенциала позволяет заводу работать на перспективу и принимать непосредственное участие во всех крупномасштабных украинских и российских программах по созданию новой авиатехники и авиационных двигателей.

Мы с оптимизмом смотрим в будущее, сохраняя и развивая облик современного авиационного предприятия с мировым именем. Уверены, что новые поколения ФЭДовцев сохранят наши традиции и преумножат достижения своих предшественников.

ГП ХМЗ «ФЭД» совместно с корпорацией ОАО «ФЭД» проводит глубокую техническую и технологическую модернизацию производства. На предприятии создан ряд цехов нового поколения:

Механический цех, в котором сконцентрировано современное оборудование:

- фрезерный обрабатывающий центр FEHLMANN;

- фрезерный обрабатывающий центр HERMLE;

- токарно-фрезерный обрабатывающий центр SPINNER4;

- электроэрозийный прошивной станок Sodick4;

- контрольно-измерительная трехкоординатная машина WENZEL.

Цех современных технологий с замкнутым циклом производства. На этом участке внедрены технологии и оборудование для:

- фрезерного обрабатывающего центра FEHLMANN;

- диффузионной сварки различных материалов;

- ионного азотирования;

- многофункционального нанопокрытия.

Электромеханический цех, в котором внедрено:

- оборудование для производства электромагнитов, индукционных датчиков, электродвигателей и других электротехнических устройств;

- оборудование и технологии лазерной сварки и резки, электронно-лучевой сварки;

- оборудование и технологии для прототипирования.

А. Науменко:

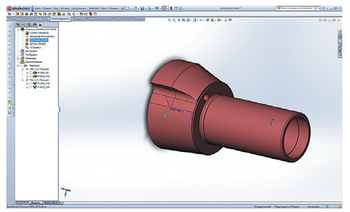

Я работаю на фрезерном обрабатывающем центре Picomax 825 «Versa». При наращивании объемов производства и повышении сложности геометрий изготавливаемых деталей стала актуальной проблема использования CAD/CAM-систем. Для правильной работы системы компьютер/станок необходимо правильное написание постпроцессора под конкретный станок. С этой проблемой мы обратились в компанию CSoft. Наша совместная работа увенчалась успехом: была решена основная задача — создан постпроцессор для корректной работы на обрабатывающем центре. Основным преимуществом является то, что обучение проходило непосредственно на предприятии, где мы могли отработать все нюансы постпроцессирования. Благодаря интеграции SolidCAM и SOLIDWORKS все операции обработки определяются, рассчитываются и проверяются непосредственно в среде SOLIDWORKS.

Сейчас ведется активное применение модуля iMachining в разработке новых программ. По возможности заменяются переходы на рабочих программах, что позволяет получить значительную экономию времени обработки и расхода инструмента.

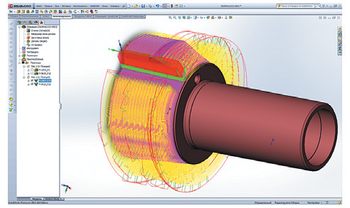

Используемые при обработке двумерные и трехмерные геометрические данные поддерживают полную ассоциативную связь с конструкторским проектом SOLIDWORKS. При изменении геометрии проекта в SOLIDWORKS программа SolidCAM позволяет автоматически переопределить все операции обработки в соответствии с измененной геометрией. Применение современных обрабатывающих центров в комплексе с новейшим твердосплавным инструментом обеспечивает возможность реализовать метод высокоскоростной обработки, который позволяет в процессе обработки увеличить подачу до 20 м/мин., удельный объем снимаемой стружки, частоту вращения шпинделя до 20000 об./мин.

Мы используем для обработки режущий инструмент мировых производителей, таких как Seco, Kaiser, Guhring, Iscar. Отличительная особенность SolidCAM — ориентация на поддержку интеллектуальных процессов обработки.

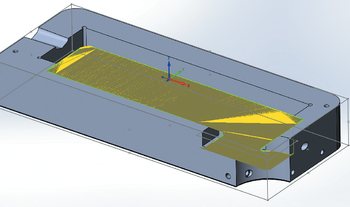

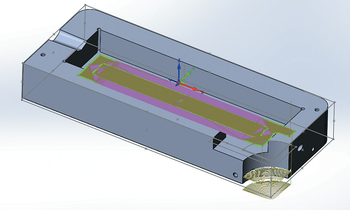

По рекомендации специалистов CSoft нашим предприятием был куплен модуль iMachining. Он позволяет значительно сократить время обработки в SolidCAM рациональных деталей. Рассмотрим пример обработки коромысла. Данная деталь имела маленький КИМ (коэффициент использования материала).

При написании обработки не возникло ни малейшего сомнения в применении iMachining. При обработке была выбрана фирменная двузубая фреза. Расчет данной области показал, что время обработки составляет 27 мин.

Для сравнения: я написал программу обработки карманом с такими режимами: S = 8000 об/мин.; F = 2000 мм/мин.; Z = 1 мм. Результат не заставил себя долго ждать: общее время обработки данного контура по традиционной технологии составило 72 мин.

Продукция «ФЭД» проходит сертификацию в составе образца для гражданской авиационной техники и предназначена для изготовления конкретных ее типов, являясь, таким образом, частью сертификата типа (Type Certificate).

Одобрение гражданской продукции «ФЭД» осуществляется в соответствии с процедурами АП-21 (эквивалент FAR-21 в странах-членах МАК).

Изделия «ФЭД» одобрены АР МАК (эквивалент ТС). «ФЭД» имеет также сертификаты:

- разработчика авиационной техники (эквивалент DOA);

- производства авиационной техники (эквивалент POA);

- ремонта авиационной техники (эквивалент РМА);

- обслуживания авиационной техники.

В странах-членах МАК существуют эквиваленты TSO, такие как ГОСТ, ОСТ, ТУ, отраслевые нормали

Сложность выпускаемой продукции и соответствие ее качества установленным сертификатам предъявляют серьезные требования к ее изготовлению.

Как уже отмечалось, на нашем производстве используется высокоточное современное оборудование, обеспечивающее как многоосевую обработку деталей, так и автоматическую передачу («перехват») деталей с одного элемента станка на другой без вмешательства оператора. Это позволяет устранить погрешности в «базировании» при переустановках, обеспечить непрерывность процесса механообработки различным инструментом и синхронизацию многоинструментальных переходов обработки.

И этим обеспечить соблюдение высоких требований к качеству обработанных поверхностей.

Конечно же, выполнить такие виды обработки мы не смогли бы без использования технологии SolidCAM, используемая версия которой обеспечивает от двухкоординатной до пятикоординатной непрерывной фрезерной обработки, токарной обработки, расширенную фрезерно-токарную обработку с поддержкой нескольких инструментальных суппортов и многовариантных конфигураций «рабочих» элементов станка, поддержку использования измерений контактными датчиками.

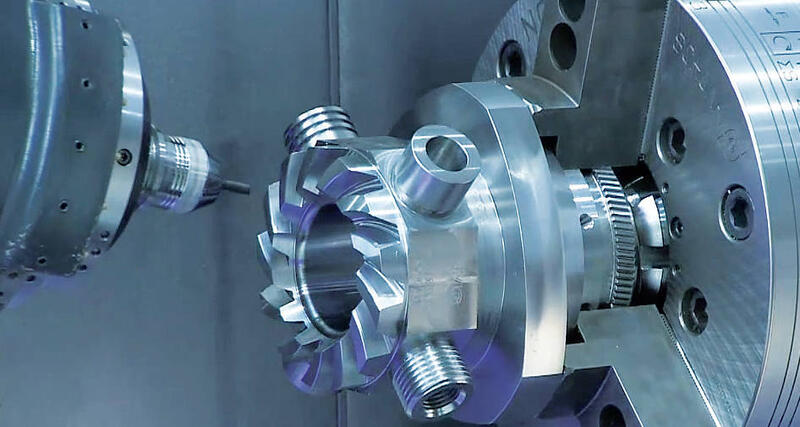

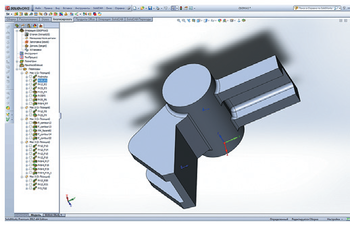

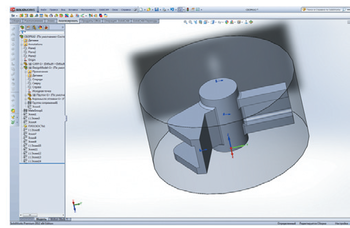

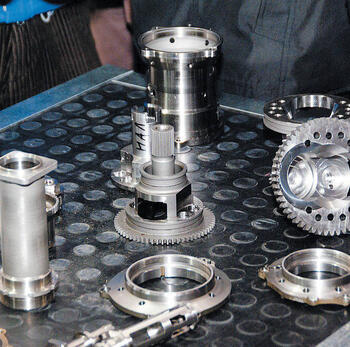

В качестве производственного примера рассмотрим изготовление кулачка, авиационного насоса-регулятора. С помощью пятикоординатной обработки и правильно написанного постпроцессора, на предприятии ПАО «ФЭД» был механически обработан кулачок насоса-регулятора.

При обработке данного кулачка были использованы две сферические фрезы диаметрами 10 мм и 5 мм. Общее время обработки составило 25 мин.

Использование программы SolidCAM позволяет добиться нужных результатов в пятикоординатной обработке!

Постоянное наращивание научно-технического и производственного потенциала позволяет заводу работать на перспективу и принимать непосредственное участие во всех крупномасштабных украинских и российских программах по созданию новой авиатехники и авиационных двигателей.

Ставка на модернизацию оборудования и качественное современное программное обеспечение, сделанная нами несколько лет назад, а также правильный выбор поставщика программного обеспечения от компании CSoft, специалисты которой обладают отличными техническими знаниями, подтвержденными сертификатами компании-разработчика, и простыми человеческими качествами — дружелюбием и отзывчивостью — позволяют нам с уверенностью смотреть в завтрашний день!

Мы не жалеем о сделанном выборе!

Компания CSoft Украина приняла активное участие в специализированной выставке «Машиностроение Харьковщины», проходившей в презентационновыставочном центре «Радмир Экспохолл» (г. Харьков).

Посетители стенда компании смогли узнать о современных системах ЗD-проектирования в машиностроении, об автоматизированной подготовке УП для станков с ЧПУ, о системах верификации и симуляции УП еще до их использования на реальных станках.

Кроме того, большой интерес вызвали решения для информационной поддержки производства, управления жизненным циклом изделия от эскиза до отгрузки заказчику, а также решения для моделирования литейных процессов, исключающие риск появления дефектов еще на стадии проектирования технологического процесса.

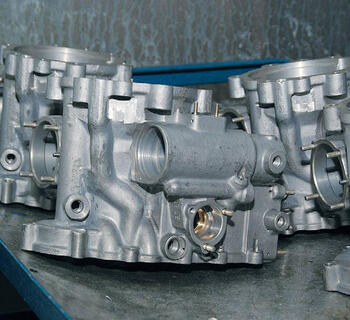

В рамках выставки была проведена конференция, на которой с тематическими докладами «SolidCAM и InventorCAM — от модели до готовой детали» и «VERICUT — верификация управляющих программ станков с ЧПУ. Безопасное производство» выступили специалисты московского офиса ГК CSoft. В работе конференции приняли активное участие представители ПАО «ФЭД» (г. Харьков), которые поделились со слушателями опытом внедрения программного комплекса SolidCAM+SOLIDWORKS на своем производстве и представили достигнутые результаты. На конференции и на выставочном стенде были продемонстрированы образцы продукции, изготовленные на станках с ЧПУ, проекты обработки которых были подготовлены технологами ПАО «ФЭД».

Дискуссии, которые завязались в конце работы конференции, свидетельствовали об огромном интересе слушателей к представленным решениям. А опыт работы и достигнутые результаты ПАО «ФЭД» были единогласно признаны своеобразной «планкой», к которой необходимо стремиться всем, работающим в машиностроительной отрасли Харьковщины и других регионов Украины.

Мы искренне благодарим специалистов ПАО «ФЭД» за активное участие в работе конференции и за предоставленные образцы продукции.

ОАО «Центральный научно-исследовательский институт „Буревестник“» создано как головное предприятие по ствольному артиллерийскому вооружению Сухопутных войск и Военно-морского флота.

ОАО «Центральный научно-исследовательский институт „Буревестник“» создано как головное предприятие по ствольному артиллерийскому вооружению Сухопутных войск и Военно-морского флота. Институт решает поставленные правительством страны актуальные задачи:

- научно-технического обоснования перспектив развития отечественного артиллерийского и минометного вооружения Сухопутных войск и Военно-морского флота с обеспечением его соответствия мировому уровню;

- выполнения научно-исследовательских и опытноконструкторских работ по созданию образцов артиллерийского и минометного вооружения;

- серийного изготовления приоритетных образцов вооружения и военной техники.

С 2009 года ОАО «ЦНИИ „Буревестник“» входит в состав дивизиона спецтехники ОАО «Научно-производственная корпорация „Уралвагонзавод“».

За 40 лет практической деятельности институт выполнил более 400 НИОКР, в том числе изготовил и представил заказчику целый ряд образцов корабельной и полевой артиллерии и средств технического обслуживания и обеспечения артиллерийского вооружения.

Активные творческие контакты связывают ЦНИИ «Буревестник» более чем со 140 организациями и предприятиями страны, учреждениями Министерства обороны Российской Федерации, НИИ Академии наук и отраслевыми лабораториями вузов.

Сегодня коллектив Научно-конструкторского центра института насчитывает более 300 конструкторов и научных работников, среди которых 3 доктора и 13 кандидатов технических наук.

Предприятие имеет мощную современную и постоянно модернизируемую производственно-технологическую базу, позволяющую реализовать полный цикл создания арт-вооружения и военной техники. Оборудование экспериментально-исследовательского комплекса дает возможность вести научную работу в принципиально важных направлениях.

Коллектив работает в рамках интегрированной информационной среды, которая постоянно совершенствуется. Предприятие обладает сертификатами соответствия серии ИСО-9000 и лицензиями на разработку и производство военной и гражданской техники, а его продукция экспортируется во многие страны мира.

ОАО «ЦНИИ „Буревестник“» успешно использует InventorCAM с 2008 года. По отзывам специалистов, эта CAM-система выгодно отличается от подобных программ интуитивно понятным интерфейсом и высокой скоростью работы при формировании траекторий обработки и создании УП.

Постоянное сотрудничество с компанией CSoft Нижний Новгород позволяет институту решать все более сложные задачи. На начальном этапе внедрения InventorCAM вопрос о применении четырех- и пятиосевой обработки еще не стоял. Благодаря совместным усилиям специалистов ЦНИИ «Буревестник» и CSoft Нижний Новгород в настоящее время возможности обрабатывающих центров механообрабатывающего производства предприятия используются в полной мере. Была успешно решена интересная задача по отладке постпроцессора для многоосевой обработки. Сейчас ЦНИИ «Буревестник», обеспеченный качественным программным продуктом и всемерной поддержкой специалистов CSoft, решает все более сложные проблемы производства наукоемкой продукции на самом современном оборудовании.

Что можно посоветовать предприятиям, внедряющим подобные технологии? Прежде всего, работать с надежным, проверенным партнером, способным помочь сократить путь от трехмерной модели до реальной детали за счет комплексного подхода к внедрению. Обязательно необходимо запланировать время на обучение сотрудников, настройку программного обеспечения на конкретных станках. В противном случае ваши затраты на оборудование и покупку программного обеспечения не окупят себя еще очень долго. Используйте возможности вашего станка в полной мере!

Скачать статью в формате PDF — 1.91 Мбайт |