Главная » CADmaster №5(66) 2012 » Машиностроение COPRA RollForm: нам все задачи по плечу!

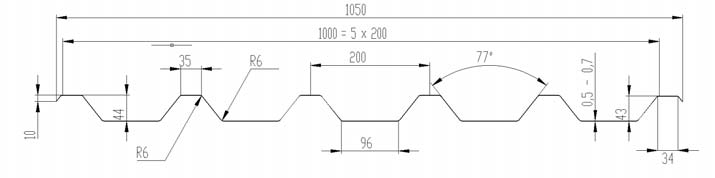

Этой статьей мы продолжаем цикл публикаций, посвященных разработке специалистами ЗАО «СиСофт» калибровок валков гнутых профилей с использованием программного комплекса COPRA RollForm. Сегодня речь пойдет о расчете процесса формообразования профилированного листа с высотой гофра 44 мм (рис. 1).

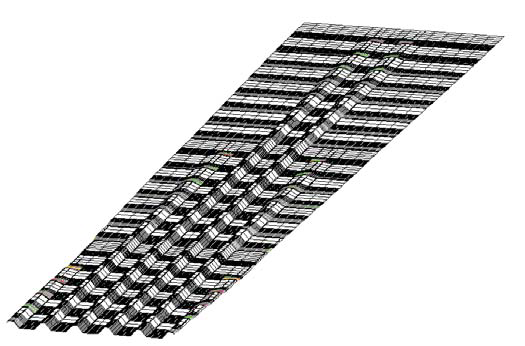

Заказчик работ, ЗАО «РоллМет», — это современная инжиниринговая компания, специализирующаяся на разработке и производстве оборудования для обработки тонколистового металла: автоматизированных линий профилирования профлиста и металлочерепицы, резки рулонного металла на штрипс и плоский лист; штампового оборудования; гидравлических систем и систем автоматического управления технологическими процессами. Одним из самых востребованных типов оборудования на сегодняшний день являются двухъярусные линии. Они предназначены для производства двух видов профилированного листа в различных сочетаниях марок — от С8 до Н60 — или других видов профилей, в том числе и по эскизам заказчика. Рассматриваемый профиль С44 должен был производиться в рамках двухъярусного формовочного стана совместно с профилем 21 (рис. 2).

Преимущество применения такого типа оборудования заключается в повышении эффективности производства за счет экономии средств на приобретение и эксплуатацию оборудования, увеличения ассортимента выпускаемого профнастила, сокращения издержек на содержание персонала.

Одна из особенностей данного проекта состояла в том, что заказчик планировал использовать рулонную сталь для холодной штамповки нормальной вытяжки при производстве профилированных листов. Ошибки, допущенные при проектировании калибровки валков, могли привести к их незначительному дополнительному воздействию на материал и к образованию видимых дефектов на поверхности формуемых изделий. К тому же особенности конструкции стана, предназначенного для формирования двух видов профилей, исключали возможность использования вертикальных валков в межклетевых пространствах при формировании крайних участков профиля. Приступая к расчету, мы учли эти факторы.

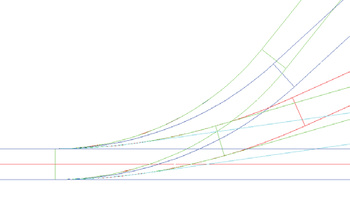

В качестве основной системы была выбрана последовательная калибровка валков (рис. 3), отлично зарекомендовавшая себя при выполнении предыдущих проектов.1 Среди основных ее преимуществ — получение более качественного профиля благодаря облегченному режиму профилирования, упрощение расчета ширины заготовки, технологических переходов и настройки стана. Однако имеются и свои недостатки, такие как большее по сравнению с другими системами количество переходов и, соответственно, большее количество клетей и формующих валков. Нивелировать эти недостатки при использовании данной системы должно было получение качественного профиля при стабильном процессе его производства. Как говорится, цель оправдывает средства.

В качестве формоизменения участка заготовки основных трапеций мы использовали комбинацию постоянных и переменных радиусов изгиба, поскольку применение на первых переходах переменных радиусов приводило к распру-жиниванию подгибаемых элементов. Причина заключалась в том, что при радиусе, составлявшем 50,5 мм, образовывались места изгиба, в которых металл испытывал практически только упругие деформации. Использование же постоянных радиусов в данной ситуации позволило получить более точную геометрию дуги закругления и обеспечить упругопластические деформации (рис. 4). Крайние гофры профиля формировались с применением постоянных радиусов изгиба, что позволило получить более точную геометрию дуги изгиба за меньшее число переходов без использования дополнительных вертикальных валков в межклетевых пространствах последних клетей (рис. 5).

Разработанная технология производства гофрированного листа С44 (рис. 6) обеспечила получение профиля, полностью соответствующего требованиям заказчика. А программный комплекс COPRA RollForm в очередной раз зарекомендовал себя как надежный и наукоемкий инструмент анализа и оптимизации процесса валковой формовки гнутых профилей.

В ближайших номерах журнала мы продолжим затронутую тему и рассмотрим особенности производства профилей из сталей различного назначения. До скорой встречи, уважаемые читатели!

генеральный директор ЗАО «РоллМет»

E-mail: maximov@rollmet.com

Антон Скрипкин

CSoft

Тел.: (495) 069−4488

E-mail: skripkin@csoft.ru

Скачать статью в формате PDF — 336.9 Кбайт |