Главная » CADmaster №2(52) 2010 » Машиностроение COPRA RollForm: используйте наши возможности по максимуму!

В эпоху бурного развития вычислительной техники одним из самых эффективных способов оптимизации технологических процессов становится замена дорогостоящих и ресурсоемких опытных работ компьютерными экспериментами с виртуальной (электронной) моделью. Вы экономите материалы, энергоносители, оборудование, рабочее время и при этом получаете массу уникальной информации о технологическом процессе. Только компьютерное моделирование технологии позволяет «заглянуть» внутрь изделия, понять характер протекающих в нем процессов и причины возникновения дефектов. Именно полнота получаемой информации делает моделирование самым быстрым способом достижения желаемого результата. Напротив, натурный эксперимент — это всегда работа «с закрытыми глазами», когда даже самый опытный технолог видит только конечный результат, по которому и пытается предугадать весь ход процесса.

ЗАО «СиСофт» располагает целым комплексом уникального программного обеспечения для моделирования, анализа и оптимизации технологических процессов литья, листовой штамповки, валковой формовки

До недавнего времени единственно возможным способом оценки качества расчета калибровки и изготовления комплекта валков для производства гнутых профилей было практическое испытание на стане. Это приводило и приводит к дополнительным временным и финансовым затратам, связанным с отладкой процесса формообразования профилей. В итоге предприятия теряют не только прибыль, но и несут дополнительные издержки.

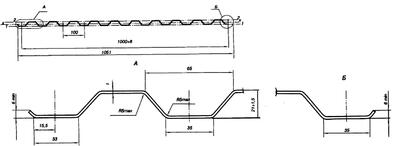

Одним из проектов, выполненных специалистами компании ЗАО «СиСофт», стал расчет калибровки валков профилегибочного оборудования для производства профилированного листа с высотой трапеции 21 мм (рис. 1) на базе программного комплекса COPRA RollForm немецкой компании data M Sheet Metal Solutions GmbH.

Заказчик работ, ООО «Рускана Инжиниринг», — российская компания, динамично развивающаяся на протяжении уже почти 10 лет. Предприятие совершенствует конструкцию изделий, технологии проектирования и производства, повышает технические характеристики и параметры качества выпускаемого оборудования. «Рускана Инжиниринг» — одно из ведущих предприятий в области разработки и производства современного профилегибочного оборудования.

Итак, вернемся к проекту. Перед специалистами ЗАО «СиСофт» была поставлена задача рассчитать калибровку валков профильного настила С21.

«Методика проектирования калибровок гофрированных профилей (со многими волнами или ребрами) заслуживает особого внимания в связи с тем, что подобные профили имеют широкое распространение в промышленности и строительстве. При их профилировании требуется наибольшее число пар валков. Кроме того, знание рациональных приемов калибровки этих профилей может быть использовано при разработке калибровок других сложных по конфигурации профилей» (Производство и применение гнутых профилей проката. — Справочник под ред. д.т.н. проф.И.С. Тришевского , М.: Металлургия, 1975, с. 216).

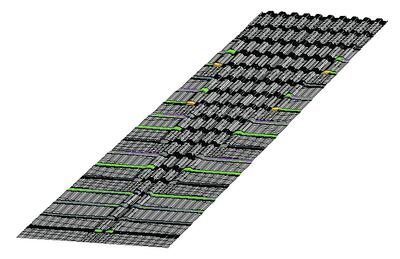

Рассмотрев возможные варианты систем калибровок валков, мы остановились на последовательной схеме формообразования профиля. В первую очередь формовали два центральных участка профиля, а затем переходили к периферийным гофрам (рис. 2). Забегая вперед стоит отметить, что выбранная схема обеспечила получение качественного профиля.

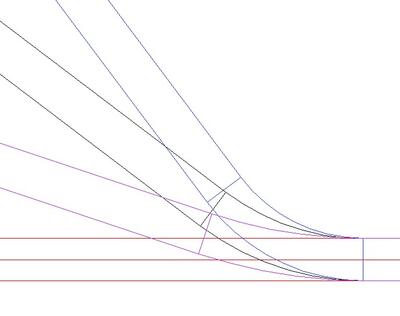

Как принцип формоизменения участков профиля использовался переменный радиус мест изгиба (рис. 3). Это, по нашему мнению, обеспечило поступление металла в зоны гиба. К тому же применение калибровки валков с переменным радиусом уменьшает нагрузку на валки, их износ в местах закруглений и утонение материала в местах изгиба профиля.

В процессе разработки особое внимание уделялось формообразованию крайних элементов профиля. Среди наиболее часто встречающихся краевых дефектов стоит отметить заломы и «гофрирование», что свидетельствует о потере устойчивости металла в этих местах и может быть вызвано максимальными продольными деформациями, возникающими в материале в момент его контакта с формующими валками. Как правило, в пространстве между клетями, обеспечивающими формообразование крайних участков, устанавливают дополнительные холостые валки. Эта мера позволяет обеспечить поддержку профиля в процессе формообразования, тем самым снижая риск возникновения краевых дефектов. Однако, ввиду отсутствия информации по настройке, установка данных валков представляет собой сложный процесс.

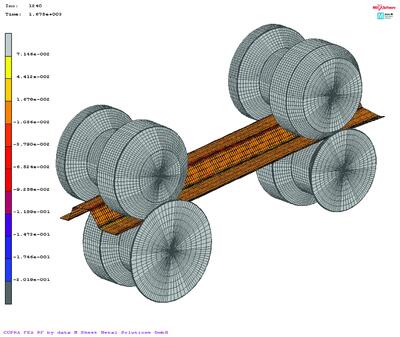

Проанализировав несколько вариантов формообразования крайних участков, мы установили необходимые углы подгибки и конструкцию валков основных клетей. Это позволило исключить использование дополнительных холостых валков (рис. 4).

Апробация результата работ по расчету калибровки валков для производства профилированного листа с высотой трапеции 21 мм, выполненных специалистами ЗАО «СиСофт» на базе программного комплекса COPRA RollForm, показала, что рассчитанная калибровка позволяет получить качественный профиль и обеспечить стабильный процесс формовки при его массовом производстве (рис. 5−7).

Таким образом, программный комплекс COPRA RollForm как инструмент анализа процесса профилирования гофрированных профилей позволяет исследовать последовательную, одновременную и другие системы калибровок валков. А это в свою очередь дает возможность выбрать то технологическое решение, которое подходит именно вашей компании, учитывая имеющееся или проектируемое профилегибочное оборудование.

исполнительный директор ООО «Рускана Инжиниринг»

Антон Скрипкин

ЗАО «СиСофт»

E-mail: skripkin@csoft.ru

Тел.: (495) 069−4488

Скачать статью в формате PDF — 251.0 Кбайт |