Главная » CADmaster №1(51) 2010 » Машиностроение Моделирование процесса направленной кристаллизации отливок из жаропрочных никелевых сплавов

К литым изделиям ответственного назначения, таким как лопатки газовых турбин, а также створки авиационных двигателей, предъявляются всё более высокие требования по ресурсу. Наибольшие трудности вызывает обеспечение надежной работы деталей горячего тракта турбины (рабочие и сопловые лопатки), которые подвержены совместному воздействию различных неблагоприятных факторов: центробежных, тепловых и вибрационных нагрузок. Эксплуатационные свойства этих деталей определяются условиями формирования кристаллического тела отливки в процессе ее затвердевания. Ресурс рабочих лопаток в значительной степени зависит от технологии изготовления отливок.

Наиболее прогрессивной технологией литья, обеспечивающей высокие эксплуатационные свойства рабочих и сопловых лопаток турбин, является метод направленной кристаллизации (НК). Наибольшее распространение получил способ, при котором оболочковую форму с жидким расплавом, установленную на холодильник (кристаллизатор), опускают из горячей зоны печи в холодную часть. В первоначальной стадии кристаллизации жидкого металла теплота отводится главным образом со стороны холодильника, но с увеличением толщины затвердевшего слоя начинает преобладать отвод теплоты боковыми стенками. Так как охлаждение формы обычно ведется в вакууме, то его интенсивность зависит от излучающей способности стенок формы

Другим способом, позволяющим увеличить интенсивность теплоотвода на границе «форма — среда» с целью повышения качества структуры отливки с НК, является использование в технологическом процессе жидкометаллического охладителя (ЖМО), в который погружается заполненная форма. Как результат повышенной скорости кристаллизации происходит уменьшение размеров структурных составляющих материала и уменьшается размер дендритной ячейки.

Макроструктура — один из основных параметров, характеризующих качество отливки. Если рассматривать равноосную структуру, то мелкозернистая предпочтительнее крупнозернистой, так как обладает повышенной прочностью и ударной вязкостью. Вместе с тем отливки с равноосной структурой, даже с очень мелким зерном, обладают более низкими эксплуатационными свойствами, чем отливки, имеющие ориентированную структуру.

Чтобы разработать технологию получения отливки методом НК, обычно требуется провести много опытных плавок, подбирая скорость протяжки формы и температурный режим установки, позволяющие получить требуемое количество зерен с определенной ориентировкой. Подавляющее большинство систем моделирования литейных процессов, призванных сэкономить время на разработку технологии и снизить производственные расходы, оказываются в этом случае бессильны, так как не имеют ни инструментария для описания технологии НК, ни специальных моделей для ее расчета (включая моделирование зеренной структуры). Исключение составляет система ProCAST, которая обладает всем необходимым, чтобы полностью проанализировать технологию и дать исчерпывающие ответы на поставленные технологом вопросы.

В этой статье показаны возможности системы ProCAST на примере моделирования процесса НК с ЖМО блока образцов из жаропрочного никелевого сплава.

Описание технологического процесса

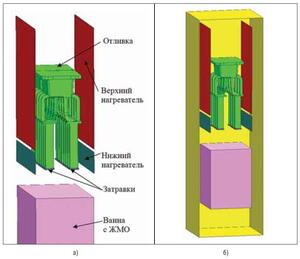

Образцы из никелевых жаропрочных сплавов производят методом НК в вакуумной плавильной установке. Установка имеет два уровня нагревателей (верхние и нижние), что позволяет создать контролируемое переменное температурное поле. Подготовленная под заливку керамическая форма с затравками подвешивается в установке на специальные захваты. Производится нагрев формы до заданной температуры, затем в нее сливается приготовленный заранее расплав. После этого форма опускается со скоростью 5 мм/мин. в ванну с жидким алюминием, тоже имеющим заданную температуру. При опускании в ванну происходит кристаллизация образцов. Затем блок извлекается из плавильной установки для окончательного охлаждения.

Описание моделируемых физических процессов

Рассмотрим этапы получения отливки методом НК с ЖМО.

Нагрев формы. Предположим, что в начальный момент времени холодная керамическая форма помещена в плавильную установку, воздух из камеры откачан, нагреватели и ванна с ЖМО вышли на режим и имеют заданные температуры. Тепло передается форме излучением от нагревателей и от ванны с жидким алюминием. Кроме того часть тепла передается от нагревателей ванне, что может вызвать дополнительный разогрев поверхностного слоя алюминия. По мере прогрева формы эта картина несколько изменяется. Когда температура поверхности формы становится выше, чем температура ЖМО, последний на чинает работать как холодильник, препятствуя равномерному прогреву формы. Процесс нагрева формы длится заданное время, определенное при отладке технологии. Очевидно, что форма не прогреется равномерно: этому препятствуют наличие снизу ванны с алюминием, играющей роль холодильника, и рельеф самой формы (поверхности, загороженные от нагревателя, прогреваются хуже)

Заливка формы. Прогретая форма заполняется расплавом заданной температуры. Заполнение — сложный процесс, поскольку толщина струи и ее скорость все время меняются. Заполняя форму, расплав частично нагревает ее, а сам остывает. Таким образом, в момент окончания заливки температура расплава в форме неоднородна и определяется скоростью заливки и температурным полем формы.

Охлаждение блока. По окончании заполнения начинается процесс охлаждения формы и находящегося в ней расплава (строго говоря, этот процесс начался в момент заполнения формы, но здесь мы говорим об остывании как этапе технологического процесса). Форма начинает опускаться с заданной скоростью, проходя зону нижнего нагревателя и постепенно погружаясь в ЖМО. Эта часть технологии — самая сложная для моделирования, поскольку одновременно происходит несколько сложных процессов.

В процессе опускания формы условия радиационного теплообмена все время меняются, поскольку нагреватели имеют разную температуру. Кроме того, приближение формы к ванне с алюминием приводит к более интенсивному охлаждению нижней части формы и разогреву поверхности охладителя. Нельзя забывать и об охлаждении расплава, который отдает тепло форме, обменивается теплом с нагревателями и стенками печи через свободную поверхность.

По достижении поверхности ЖМО форма начинает погружаться в него. С этого момента граничные условия на поверхности формы изменяются. Для части поверхности формы, которая начинает контактировать с жидким алюминием, меняется механизм теплоотвода. Форма интенсивно разогревает охладитель, а сама остывает. При этом чем глубже форма погружается в ванну, тем выше поднимается уровень алюминия. То есть изменение граничных условий для формы определяется не только скоростью ее движения, но и скоростью движения уровня охладителя (которая, строго говоря, нелинейная).

При кристаллизации, кроме тепловых процессов, моделируется процесс зарождения и роста зеренной структуры.

Во время погружения в ЖМО отливка полностью кристаллизуется и дальнейшие операции по ее извлечению из печи, остыванию в термостате уже не представляют интереса.

Модель расчетной области

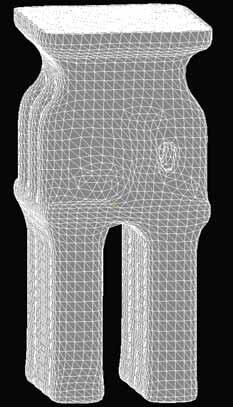

Модель расчетной области выполнена в CAD-системе Unigraphics. Построены 3Б-модели отливки, затравок и элементов плавильной установки (нагреватели, ванна с ЖМО, внутренняя поверхность печи) (рис. 1). Модель керамической формы не строилась, так как ее удобнее автоматически сгенерировать в модуле MeshCAST (рис. 2). Внутренняя поверхность печи выполнена схематично в виде параллелепипеда. Расчетная область симметрична по вертикальной оси, что позволило проводить расчет для половины литейного блока (рис. 1б), тем самым снизив продолжительность расчета

Расчет нагрева формы

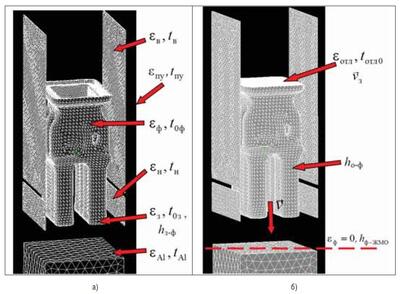

Теплообмен с окружающей средой и между телами задается в ProCAST назначением граничных условий на соответствующих поверхностях. В нашей задаче, как уже говорилось, теплообмен происходит в отсутствие окружающей среды (в вакууме, который будем считать достаточно глубоким), поэтому на поверхностях тел, участвующих в теплообмене, необходимо задать соответствующие значения степени черноты и температуры (см. рис. 3а и табл. 1). Кроме того задаются коэффициент теплопередачи на границе «форма — затравка» и все необходимые теплофизические свойства материалов.

| Параметр | Обозначение на рис. 3 | Значение |

|---|---|---|

| Степень черноты верхнего и нагревателя | εВ | 0,8 |

| Степень черноты нижнего и нагревателя | εН | 0,8 |

| Степень черноты плавильной установки | εПУ | 0,8 |

| Степень черноты формы | εФ | 0,5 |

| Степень черноты отливки | εОТЛ | 0,8 |

| Степень черноты затравки | εЗ | 0,8 |

| Степень черноты ЖМО | εА1 | 0,8 |

| Начальная температура формы, °С | t0Ф | 20 |

| Начальная температура затравок, °С | t0З | 20 |

| Начальная температура ЖМО, °С | tА1 | 840 |

| Температура заливки, °С | tОТЛ0 | 1510 |

| Средняя скорость заливки, мм/с | VЗ | 324,4 |

| Температура верхнего нагревателя, °С | tВ | 1560 |

| Температура нижнего нагревателя, °С | tН | 1640 |

| Температура корпуса плавильной установки, °С | tПУ | 100 |

| Коэффициент теплопередачи на границе между формой и затравками, Вт/м2/К | hЗ-Ф | 1000 |

| Коэффициент теплопередачи на границе между формой и отливкой, Вт/м2/К | h0-Ф | 1000 |

| Коэффициент теплопередачи на границе между формой и ЖМО, Вт/м2/К | hФ-ЖМО | 1000 |

| Скорость протяжки формы, мм/мин. | м | 5 |

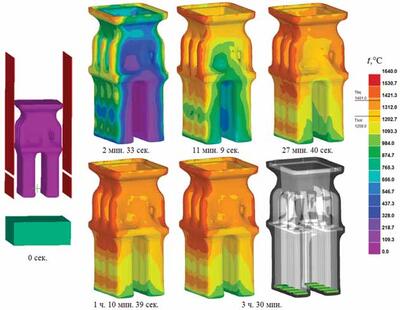

Расчет предварительного нагрева формы проводился в течение 3,5 часов, как это предписано технологическим процессом. Температурное поле формы в разные моменты нагрева показано на рис. 4.

Расчет доказал неравномерность прогрева керамической оболочки. Едва ли ситуацию можно исправить, изменяя температуру нагревателей. Несмотря на то что температура нижнего нагревателя даже выше, чем верхнего, низ формы не прогревается выше 900 °C. Затенение внутренних частей формы также не позволяет ей прогреться. Из рис. 4 видно, что температурное поле формы полностью стабилизируется примерно за один час — следовательно, нет необходимости выдерживать ее 3,5 часа, время прогрева можно существенно сократить.

Расчет заполнения формы

Для расчета заполнения формы расплавом необходимо задать его начальную температуру tотл0, скорость заливки V3 и площадь струи. ProCAST не дает возможности изменять площадь струи в зависимости от напора, как это бывает в реальности. В нашем случае это не принципиально, поскольку заливка происходит очень быстро (за 3 сек.) и можно задать среднюю величину скорости при постоянной площади. Начальные и граничные условия расчета заполнения показаны на рис. 3б, результаты расчета заполнения — на рис. 5.

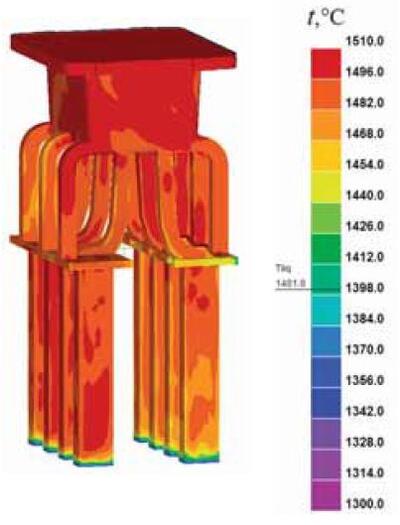

Температурное поле расплава в конце расчета подтвердило необходимость такого расчета. Несмотря на малое время, которое требуется для заливки, температура расплава сильно понизилась при контакте с более холодными затравками, перепад составил около двухсот градусов (см. рис. 5).

Расчет остывания формы

Самая сложная стадия теплового расчета — протяжка залитой формы с ее погружением в ванну с жидким алюминием. Формально для расчета необходимо подкорректировать только параметры теплообмена расплава, добавив значение степени черноты εотл для его свободной поверхности, и задать скорость протяжки формы V (см. рис. 3б). В действительности же эти условия будут непрерывно изменяться в течение всего расчета.

Прежде всего изменяются условия радиационного теплообмена между движущейся формой, нагревателями, ЖМО и стенками печи. Эту задачу ProCAST решает в автоматическом режиме без дополнительных действий со стороны пользователя. Для той поверхности формы, которая погрузилась в алюминий, меняется механизм теплоотдачи: степень черноты перестает играть роль, зато требуется задать коэффициент теплопередачи на границе «форма — ЖМО».

Сложность здесь заключается в том, что на этом этапе расчета необходимо динамически изменять область действия граничных условий, то есть изменять соотношение частей поверхности формы, на которых в определенный момент времени следует задавать коэффициент или степень черноты.

Чтобы задать такое динамическое изменение граничных условий, ProCAST предлагает специальный модуль User Functions (Функции пользователя). По сути это интерфейс, позволяющий пользователю, используя язык программирования C, написать функции, изменяющие любые параметры теплообмена (температура, степень черноты, коэффициент теплопередачи и др.) по заданным правилам. На каждом шаге расчета ProCAST обращается к этим функциям и выполняет заданные в них действия для тех узлов сетки, которые удовлетворяют этим правилам.

В нашем случае существует некоторая плоскость (назовем ее контрольной), совпадающая с поверхностью ЖМО (отмечена пунктиром на рис. 3б). В тех узлах сетки формы, которые пересекли эту плоскость (то есть координата z этих узлов стала меньше координаты z плоскости), степень черноты εф = 0 и назначается коэффициент теплопередачи hф-ЖМО.

Чтобы задать повышение уровня ЖМО при погружении в него формы, вычислили изменение объема погруженной части формы с течением времени и задали функцию перемещения контрольной плоскости навстречу движению формы.

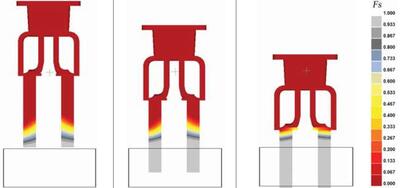

Таким образом удалось максимально приблизить численный эксперимент к реальности. Результаты расчета представлены на рис. 6. К сожалению, в ProCAST отсутствует возможность визуализации контрольной плоскости, поэтому для наглядности на рис. 6 контурными линиями показана только ванна с ЖМО.

На рис. 6 видно, что двухфазная зона имеет разную протяженность по ширине образца и значительно «глубже» на внутренних гранях блока. Это можно объяснить тем, что прогрев формы был неравномерным (см. рис. 4): внутренние поверхности прогрелись значительно хуже, перепад температуры достигает 150−200 °C. Следовательно, эти относительно холодные части формы оказывают сильное влияние на ход кристаллизации и следует ожидать, что это отразится на направленности структуры. Проверить это предположение можно моделированием процесса зарождения и роста зерен в модуле CAFE, что и было сделано при участии специалистов ESI Group.

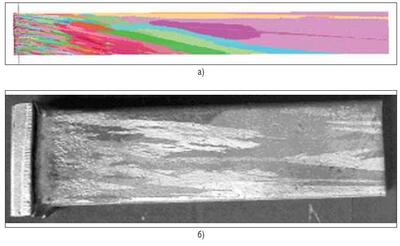

Результаты такого моделирования (рис. 7а) и сравнение их с реальными образцами, полученными по описанной технологии (рис. 7б), позволяют сделать вывод о достаточно высоком качестве реализованных в ProCAST математических моделей. Одновременно можно задуматься о необходимости изменения конструкции литейного блока образцов, поскольку она не обеспечивает равномерный прогрев формы перед заливкой и равномерную «глубину» двухфазной зоны по сечению образца, что в свою очередь сказывается на его структуре.

ОАО «НПО «Сатурн»

Алексей Монастырский

CSoft

Тел.: (495) 069−4488

E-mail: avmon@csoft.ru

Скачать статью в формате PDF — 549.8 Кбайт |