Главная » CADmaster №1(51) 2010 » Машиностроение Проектирование «сверху вниз» в среде AutoCAD Inventor Suite 2010

С появлением в AutoCAD Inventor Suite 2010 понятия мультидетали (multibody) и средств работы с мультидеталями у конструкторов появился новый инструмент, облегчающий проектирование «сверху вниз» и позволяющий заниматься непосредственно конструированием, не отвлекаясь на структуру сборки.

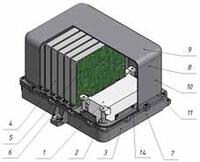

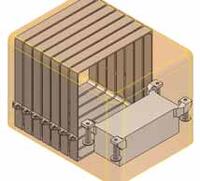

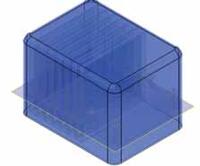

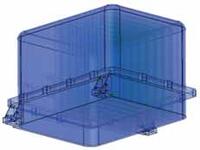

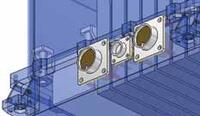

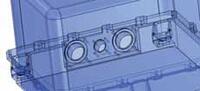

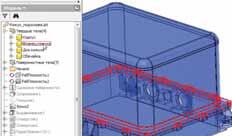

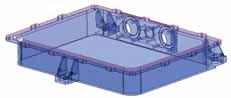

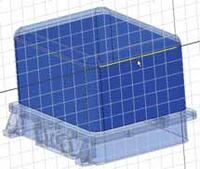

Проиллюстрируем процесс проектирования на примере построения корпуса прибора, представленного на рис. 1 и 2.

Указанный прибор состоит из чувствительного элемента (1), закрепленного через стойки (2) на корпусе (3). Внутри корпуса также расположены рамки (4) с вставленными в них платами (5). Рамки закреплены на корпусе винтами (6).

Корпус представляет собой сборочную единицу, состоящую из двух частей: донной части — основания корпуса (7) и верхней части — кожуха (8).

Между основанием корпуса и кожухом для герметизации прибора установлено уплотнительное кольцо (14).

Кожух также является сборочной единицей. Он состоит из дна кожуха (9), обечайки (10) и фланца кожуха (11).

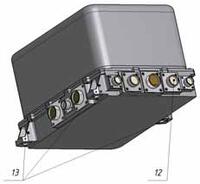

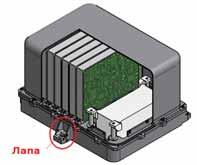

На основании корпуса установлены вилки (12) для электрического соединения прибора с элементами внешнего устройства. На боковых поверхностях основания корпуса для крепления прибора во внешнем устройстве расположены три лапы (13) (рис. 2).

Проектирование прибора конструктор начинает с расстановки «начинки», то есть всех элементов, расположенных внутри корпуса.

Взаимное расположение элементов «начинки» выходит за рамки нашей задачи. Оно обусловлено конструктивными особенностями конкретного прибора и его элементов.

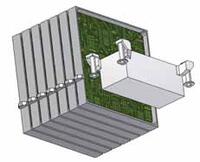

Итак, взаимное расположение элементов мы уже имеем (рис. 3).

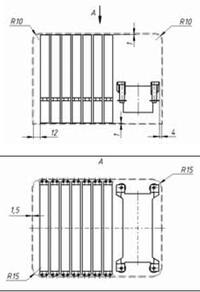

В соответствии с техническим заданием, расстояния от внутренних элементов прибора нам даны (рис. 4).

Для выполнения этого ТЗ строим две рабочие плоскости: от нижней и от верхней граней рамки (рис. 5).

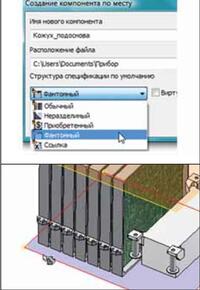

Выбираем команду Сборка/Компонент/Создать компонент.

В появившемся окне Создание компонента по месту вводим имя детали Кожух_подоснова. Устанавливаем структуру спецификации Фантомный и указываем на нижнюю РабПлоскость1 (рис. 6).

На указанной плоскости создается Эскиз1 детали Кожух_подоснова. Строим прямоугольник (рис. 4) и выполняем его позиционирование относительно спроецированной геометрии.

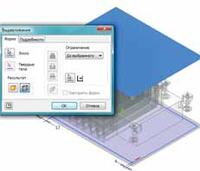

Выбираем команду Модель/Создать/Выдавливание. Тип выдавливания — Поверхность, глубина выдавливания — До выбранного. В качестве выбранного ограничения выдавливания указываем на РабПлоскость2 (рис. 7).

Строим два участка поверхности (верхнюю и нижнюю грани параллелепипеда) (рис. 8).

Сшиваем ВыдавПврх1 и два участка поверхности Участок поверхности 1 и Участок поверхности 2 (рис. 9).

Скругляем ребра в соответствии с размерами ТЗ (рис. 10) — и получаем поверхность (рис. 11).

Настало время от поверхностного моделирования перейти к твердотельному.

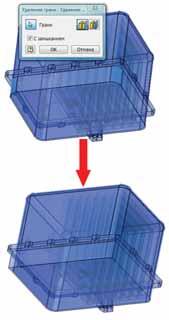

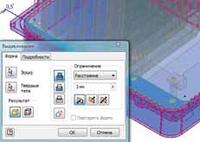

Выбираем команду Модель/Шероховатость/Толщина/Подобие (рис. 12).

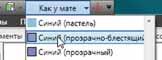

Для большего удобства работы с моделью изменим цвет модели на Синий (прозрачно-блестящий) (рис. 13).

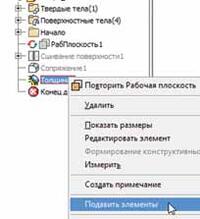

В браузере выбираем элемент Толщина 1 и правой кнопкой мыши выбираем Подавить элементы (рис. 14).

Выбираем команду Модель/Рабочие элементы/Плоскость. Указываем на грань рамки (рис. 15) и создаем РабПлоскость2. Выделяем созданную плоскость и правой кнопкой мыши устанавливаем Авторазмер.

В браузере выбираем элемент Толщина 1 и правой кнопкой мыши выбираем Восстановить элементы.

Результат — на рис. 16.

В создаваемом нами корпусе имеются элементы, которые являются унифицированными элементами для корпусных деталей, а именно фланец корпуса (рис. 17) и лапы (рис. 18).

На предприятиях, где организованы службы САПР, для повышения производительности работы конструкторов такие элементы заносятся в библиотеки и затем активно используются.

Мы также воспользуемся библиотекой, в частности Каталогом параметрических элементов, в который уже занесены указанные элементы.

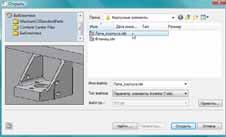

Выбираем команду Управление/Вставить/Вставка параметрического элемента. В открывшемся окне подгружается Каталог параметрических элементов. Выбираем файл Фланец.ide(рис. 19).

Ввиду того что способ вставки каждого параметрического элемента уникален, описание процесса вставки мы приводить не будем.

Фланец вставлен (рис. 20).

На боковых поверхностях основания корпуса (рис. 1 и 2) для крепления прибора во внешнем устройстве расположены три лапы.

Для создания лап также воспользуемся Каталогом параметрических элементов.

Выбираем команду Управление/Вставить/Вставка параметрического элемента.

Каталог параметрических элементов подгружается. Выбираем файл Лапа_корпуса.ide (рис. 21).

Следующие две лапы располагаются с противоположной стороны по краям корпуса (рис. 1 и 2).

Для установки очередных лап удалим скругления на углах корпуса с противоположной стороны.

Выбираем команду Модель/Шероховатость/Удалить грань.

Указываем на грани (рис. 23) и устанавливаем флажок С замыканием.

Аналогично ранее вставленному параметрическому элементу вставляем элементы Лапа_корпуса.ide на созданную грань детали (рис. 24).

Выходим наверх в сборку Прибор.iam..

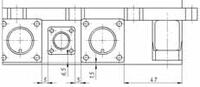

На основании корпуса (рис. 2) установлены вилки для соединения прибора с элементами внешнего устройства.

Вставим эти компоненты в нашу сборку Прибор.iam.

Выбираем команду Сборка/Компонент/Вставить. В левом верхнем углу в списке рабочего пространства указываем на Библиотека и последовательно вставляем Вилка РСГС 10В.ipt и Вилка (рис. 25).

Выбираем команду Сборка/Позиция/Зависимость. Накладываем сборочные зависимости в соответствии с рис. 26 и 27.

Результат — на рис. 28.

Теперь создадим площадку под вилками корпуса.

Для этого в браузере двойным щелчком мыши входим в редактирование детали Кожух_подоснова.ipt.

Выбираем команду Модель/Эскиз/Создать 2D эскиз и указываем на грань детали, к которой привязывали вилки (рис. 29).

Выбираем команду Эскиз/Рисование/Проецирование геометрии и проецируем ребра вилок (рис. 30).

Выбираем команду Эскиз/Рисование/Прямоугольник. Рисуем прямоугольник и накладываем зависимости коллинеарности его сторон к соответствующим спроецированным ребрам вилок.

Выбираем команду Модель/Создать/Выдавливание (рис. 31). В качестве глубины выдавливания выбираем ограничение До выбранного, а именно — до стенки детали.

Выходим на уровень вверх, в сборку Прибор.iam. Результат — на рис. 32.

Следующим шагом будет создание в корпусе отверстий под вставленные вилки.

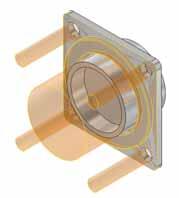

При вставке вилок в сборку вы, наверное, обратили внимание, что модель вилки кроме твердотельной части содержит и поверхностные элементы (рис. 33).

Эти поверхности мы и будем использовать при создании отверстий в корпусе для установки вилок.

Двойным щелчком мыши заходим в редактирование нашей детали Кожух_подоснова.ipt.

Выбираем команду Модель/Изменить/Копировать объект и указываем на поверхностные части вилок (рис. 34).

Копирование производится отдельно для каждой поверхности. В браузере нашей детали Кожух_подоснова.ipt появились три поверхности.

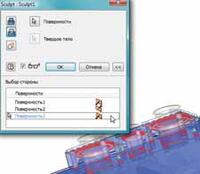

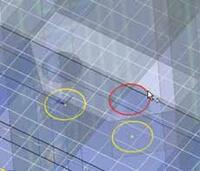

Выбираем команду Модель/Шероховатость/Скульптор. Устанавливаем операцию Удаление и выделяем скопированные поверхности. Следует обращать внимание на цвет: выделенные поверхности должны быть красного цвета.

В противном случае необходимо изменить направление (рис. 35).

Откроем деталь Корпус nodocmea.ipt в отдельном окне (рис. 36).

Мы видим, что из тела детали вычтен объем, охватываемый поверхностями вилок.

Добавим к отверстиям под вилки резьбу.

Выбираем команду Модель/Изменить/Резьба. Добавляем резьбу М 4×0,7 для восьми отверстий и М 3×0,5 для четырех. Глубина резьбы — 10 мм (рис. 37).

В начале статьи мы указывали, что корпус прибора является сборочной единицей, состоящей из узла и детали (см. рис. 1, 2 и описание к ним).

Настало время заняться разбивкой нашей детали Корпус_подоснова.ipt на составные элементы. Для этого выделим в браузере РабПлоскость2 и правой кнопкой мыши установим значения Видимость и Авторазмер (рис. 38).

Дополнительно построим еще две рабочие плоскости: на расстоянии 10 мм от РабПлоскость2 и 15 мм от верхнего торца (рис. 39).

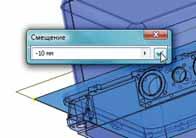

Выбираем команду Модель/Рабочие элементы/Рабочая плоскость. Указываем на РабПлоскость2 и тянем вверх. Смещение задаем равным 10 мм (рис. 40).

Аналогично — от верхнего торца (рис. 41).

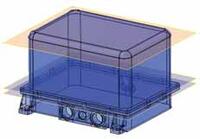

Результат — на рис. 42.

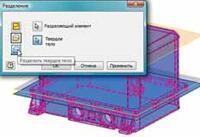

Выбираем команду Модель/Изменить/Разделение. Устанавливаем значение Разделить твердое тело. В качестве разделяющего элемента указываем на РабПлоскость2 (рис. 43).

Аналогично поступаем с двумя другими плоскостями. В качестве твердого тела указываем на соответствующую разделяемую часть корпуса.

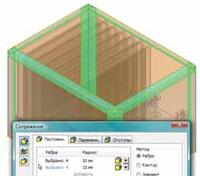

В браузере нашей детали появилась папка Твердые тела. При разворачивании этой папки мы видим, что в ней находятся четыре твердых тела (рис. 44). Имена тел могут отличаться от представленных на рисунке. Переименуем имена твердых тел.

Снимем видимость с плоскостей разделения. Перед нами уже мультидеталь, то есть прототип будущей сборки.

Последовательно выделяя в браузере твердые тела, мы видим выделение соответствующих твердых тел на модели (рис. 45).

В описании прибора (рис. 1 и 2) мы упоминали, что между кожухом и основанием корпуса установлено уплотнительное кольцо, служащее для герметизации прибора.

Создадим канавку под это кольцо.

Для этого в браузере устанавливаем видимость твердого тела Корпус, а все остальные твердые тела скрываем.

Выбираем команду Модель/Эскиз/Создать 2D эскиз и указываем на верхнюю грань твердого тела (рис. 46).

Выбираем команду Эскиз/Рисование/Проецирование геометрии и проецируем на плоскость эскиза внутреннюю часть дна (указываем на грань).

Выбираем команду Эскиз/Изменить/Смещение. Создаем два подобных контура и наносим размеры (рис. 47).

Выходим из эскиза.

Выбираем команду Модель/Создать/Выдавливание. Выбираем область (рис. 48) и выдавливаем с вычитанием на глубину 2,2 мм.

Рассматриваемое нами твердое тело Корпус является прототипом детали, получаемой механической обработкой. Поэтому добавим технологические скругления.

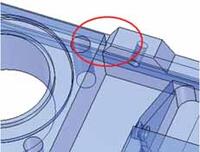

Перед тем как добавлять скругления, обратим внимание на фрагмент детали, представленный на рис. 49.

На этом фрагменте обведено место, которое явно нетехнологично и не несет никакой смысловой нагрузки с точки зрения конструктивности.

Для исправления этого недостатка выбираем команду Модель/Изменить/Смещение граней и смещаем грань на 3 мм (рис. 50).

Теперь добавляем скругления.

Выбираем команду Модель/Изменить/Сопряжение (рис. 51). Скругляем выступы фланцевой части, лапы и место под вилки.

Дальнейшие манипуляции с корпусом будем производить в составе прибора.

Закроем файл Кожух_подоснова.ipt и откроем файл Прибор.iam.

Поскольку в файле Кожух_подоснова.ipt мы оставляли видимым только твердое тело Корпус, общая сборка выглядит так, как показано на рис. 52.

Нам осталось в конструкции корпуса добавить полочки для установки стоек чувствительного элемента и рамок.

Двойным щелчком мыши входим в редактирование Кожуха_подосновы.ipt.

Выбираем команду Модель/Эскиз/Создать 2D эскиз и указываем на РабПлоскость2.

Строим эскиз (рис. 53).

После построения эскиза выбираем команду Модель/Создать/Выдавливание. Выдавливаем контур эскиза на глубину 3 мм (рис. 54).

Добавим на нашу полку отверстия для крепления рамок.

Выбираем команду Модель/Эскиз/Создать 2D эскиз и указываем на грань полки.

В эскизе проецируем ребра двух отверстий рамки (рис. 55) и продольное ребро полки.

Центрам спроецированных окружностей придаем свойство Центр (рис. 56).

Выбираем команду Эскиз/Массив/Прямоугольный. Указываем на два центра спроецированных окружностей и — в качестве направления — на спроецированное ребро (рис. 57).

Выходим из эскиза.

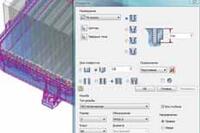

Выбираем команду Модель/Изменить/Отверстие. Все наши отверстия автоматически выбираются. Размеры отверстий показаны на рис. 58.

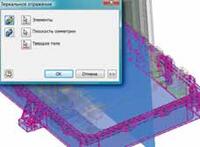

Внутренняя конструкция прибора является симметричной, поэтому построенную полку зеркально отразим от плоскости симметрии.

Построим плоскость симметрии.

Выбираем команду Модель/Рабочие элементы/Рабочая плоскость. Последовательно указываем на две противоположные грани корпуса (рис. 59).

Теперь выбираем команду Модель/Массив/Симметричное отражение.

Указываем на выдавленную полку, отверстия и построенную плоскость симметрии (рис. 60).

Полки созданы. Снимаем видимость с плоскости симметрии корпуса.

Как уже сказано, рассматриваемое нами твердое тело Корпус является прототипом детали, получаемой механической обработкой. После создания полок внутренние скругления корпуса под полками стали нетехнологичны, поскольку имеют радиус слишком маленький, чтобы его обработать (рис. 61).

Для устранения этого недостатка выбираем команду Модель/Изменить/Сопряжение.

В окне Сопряжение выбираем способ Сопряжение грани и указываем попарно на внутренние стенки корпуса, находящиеся под полками (рис. 62).

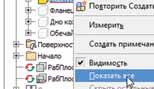

В браузере — в папке Твердые тела — выбираем Корпус и правой кнопкой мыши указываем Показать все (рис. 63).

Деталь Кожух_подосновалр1 построена. Настало время преобразовать ее в сборку.

Выбираем команду Управление/Подоснова/Создать компоненты.

Последовательно выбираем твердые тела модели. Задаем имя целевой сборки: Корпус.iam (рис. 64). Нажимаем Далее и ОК.

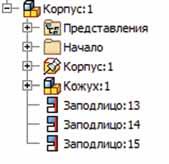

Подгружается сборка Корпус.iam (рис. 65).

Как видим, все детали сборки находятся на одном уровне. Подузлы отсутствуют, что не соответствует нашей задаче.

Выбираем команду Сборка/Компонент/Создать компонент (рис. 66).

Перетягивая компоненты, перестраиваем их последовательность в браузере. Разворачиваем компонент Кожух. Выделяем при нажатой клавише Ctrl компоненты Фланец кожуха, Обечайка и Дно кожуха и перетягиваем их в состав компонента Кожух (рис. 67).

Двойным щелчком входим в редактирование детали Обечайка.

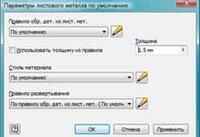

Выбираем команду Модель/Преобразовать/Преобразовать в листовой металл. Оказываемся в среде листового металла (рис. 68).

В этой среде выбираем команду Листовой металл/Настройка/Параметры по умолчанию листового металла (рис. 69). Задаем толщину листа 1,5 мм.

Создадим разрыв в детали. Для этого на грани детали создаем эскиз, проецируем верхнее ребро и в средней точке устанавливаем Рабочую точку (рис. 70).

Выходим из эскиза.

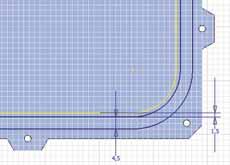

Выбираем команду Листовой металл/Изменить/Разрез. Указываем на грань разрыва, эскизную точку. Задаем зазор 0,5 мм (рис. 71).

После этой операции можно делать развертку детали.

Выбираем команду Листовой металл/Развертка/Перейти к развертке.

Открывается файл Обечайка.ipt с разверткой обечайки.

Возвращаемся к согнутой детали и выходим из файла Обечайка.ipt.

Добавим конструкторские свойства к созданным деталям корпуса.

Для этого выбираем команду Сборка/Управление/Спецификация. Задаем конструкторские свойства: Обозначение, Наименование, Материал, Структура спецификации (рис. 72).

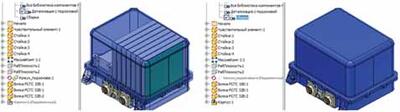

Создание корпуса завершено. Теперь вставим его в нашу сборку — Прибор.iam.

В файле Прибор.iam выбираем команду Сборка/Производительность/Размещение в начале компонента.

Указываем на деталь Кожух_подоснова. Появляется окно открытия файла, указываем в нем на файл Корпус.iam (рис. 73).

Сборка Корпус.iam встраивается в общую сборку с наложенными сборочными зависимостями (рис. 74) и занимает один объем с деталью Кожух_подоснова.

Создание сборки Прибор.iam в целом завершено. Начинка прибора имеет корпус, который позиционирован относительно нее. Геометрией этого корпуса можно управлять, изменяя исходные параметры позиционирования. Лишняя вроде бы в сборке деталь Кожух_подоснова имеет структуру спецификации Фантомный (рис. 8) и в спецификацию не попадет.

Тем не менее при создании и оформлении чертежа прибора эта деталь будет видна на чертеже, создавая дополнительные неудобства.

Для устранения этого недостатка создаем в файле Прибор.iam два новых Уровня детализации.

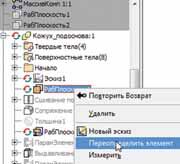

В браузере разворачиваем папку Представления. Правой кнопкой мыши выбираем команду Создать уровень детализации (рис. 75).

Создаем два новых уровня детализации и присваиваем им имена Детализация с подосновой и Сборка (рис. 75).

Двойным щелчком мыши активируем уровень детализации — Детализация с подосновой.

В браузере выбираем компонент — и правой кнопкой мыши выбираем команду Подавить.

Сохраняем файл Прибор.iam.

Двойным щелчком мыши активируем уровень детализации — Сборка.

В браузере выбираем компонент и правой кнопкой мыши выбираем команду Подавить.

Снова сохраняем файл Прибор.iam.

Переключаясь между созданными уровнями детализации, мы получили возможность переключаться между составами сборки, в которых присутствует или Кожух_подоснова (деталь), или Корпус (узел) (рис. 76).

Теперь мы можем, меняя параметры позиционирования детали Кожух_подоснова, управлять узлом Корпус.

Пример: двойным щелчком мыши активируем уровень детализации — Детализация с подосновой; двойным щелчком мыши по детали Кожух_подоснова переходим к ее редактированию; выделив правой кнопкой мыши РабПлоскость1, выбираем команду Переопределить элемент (рис. 77); изменяем смещение РабПлоскость1 с 1 мм на 10 мм (рис. 78).

Деталь Кожух_подоснова изменилась по высоте. Стала активна команда Полное обновление. Обновляем деталь и переходим наверх — в сборку.

Двойным щелчком мыши активируем уровень детализации — Сборка. Узел Корпус также изменил свой размер.

Скачать статью в формате PDF — 699.2 Кбайт |