Главная » CADmaster №2(42) 2008 » Машиностроение Виртуальные технологии поиска решений. Переход на новые материалы в ЗАО «Связьстройдеталь»

Всё более широкое применение находят композиционные полимерные материалы конструкционного назначения. Изготовленные из них методом литья под давлением различные детали и изделия активно вытесняют традиционную продукцию, производимую из нержавеющей стали, цветных металлов и их сплавов, чугуна, реактопластов и керамики. При этом достигается существенная экономия времени и средств, оптимальное соотношение показателей «цена/качество».

В настоящее время «Связьстройдеталь» рассматривает возможность использования композиционных материалов для изготовления различного рода элементов крепления. Для этого есть все предпосылки. Во-первых, опыт применения композитов уже накоплен в автомобильной промышленности. А во-вторых, выпуск широкого марочного ассортимента композиционных материалов налажен крупнейшей в этой области отечественной фирмой «Группа «Полипластик», созданной в 2000 году на базе двух известных компаний — ЗАО «НПП «Полипластик» и ЗАО «Технопол».

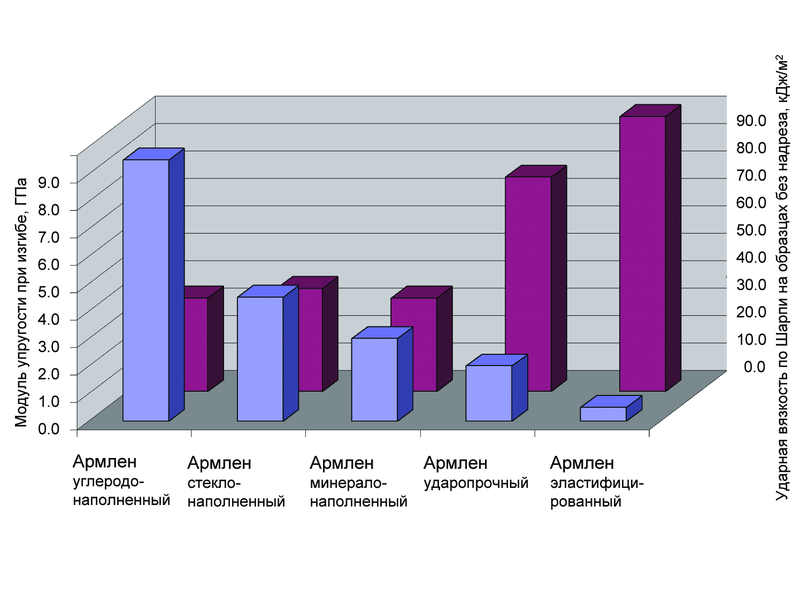

Особый интерес представляют материалы армлен на основе полипропилена, крастин и ряд других. В этих материалах путем введения в полимерную матрицу волокнистых и дисперсных наполнителей в присутствии полифункциональных модификаторов удается реализовать характерные для гомополимеров химическую стойкость и диэлектрические свойства в сочетании с высокими значениями теплостойкости и механической прочности.

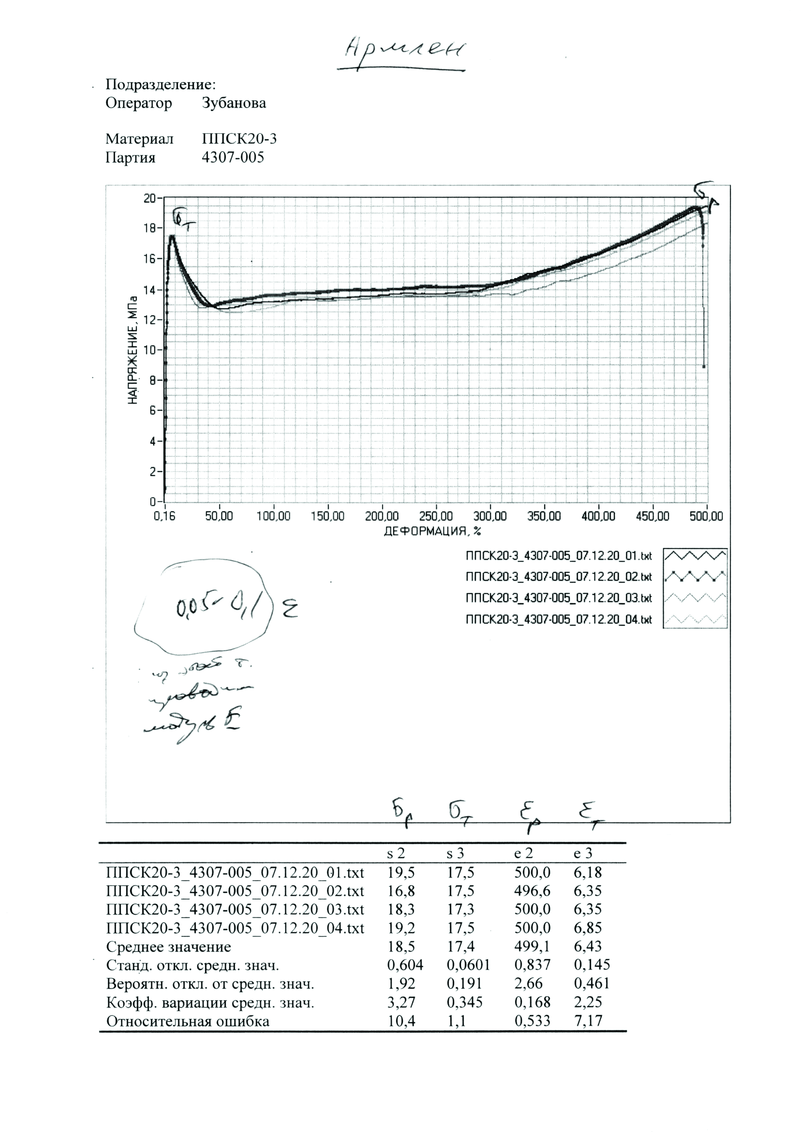

Нужно заметить, что свойства композита существенным образом зависят от вида наполнителя и процентного соотношения компонентов (рис. 1).

Оценить целесообразность использования того или иного материала, найти наилучший вариант — задача непростая. Изделие должно соответствовать ряду требований, среди которых определяющим является выполнение условий прочности и жесткости. Один из способов проверки работоспособности — натурные испытания. Нужно приложить к изделию рабочую нагрузку и посмотреть, что будет. Довести нагрузку до разрушающей и оценить запас прочности. В конечном счете такое испытание провести необходимо (критерий истины — только практика!), но натурному испытанию должен предшествовать численный эксперимент. В этом сегодня мало кто сомневается. Цель виртуального моделирования — оценить эксплуатационные характеристики объекта на этапе, когда он еще не «материализован» и существует только в виде виртуальной трехмерной модели. Причем не только оценить, но и оптимизировать конструкцию по определенным критериям. Виртуальное моделирование, как показывает опыт, позволяет в разы сократить время разработки изделия и снизить материальные затраты.

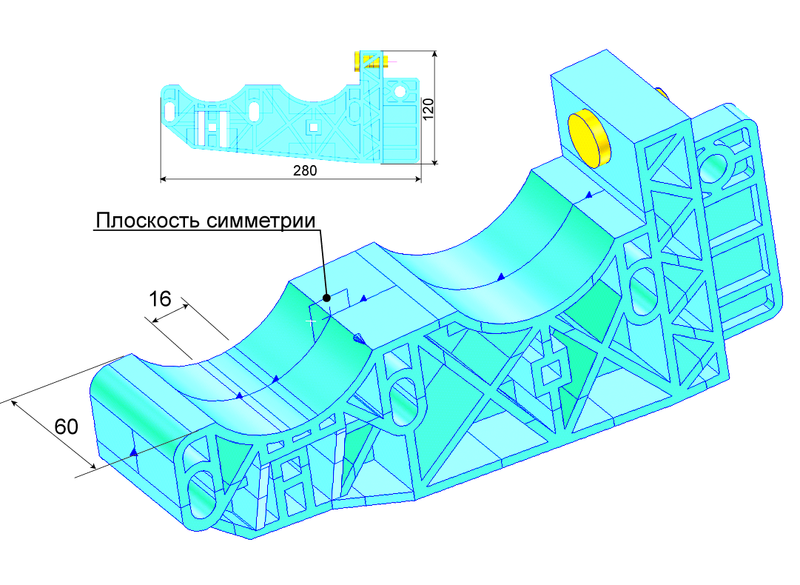

В ЗАО «Связьстройдеталь» планируется замена на полимерные чугунных консолей, применяемых в настоящее время. С этой целью разработана конструкция консоли, трехмерная модель которой выполнена в CAD-системе SolidWorks (рис. 2).

Перед специалистом по расчетному анализу Михаилом Горбовым руководство ЗАО «Связьстройдеталь» поставило задачу оценить конструкцию консоли с точки зрения прочности и подобрать полимерный материал, обеспечивающий работоспособность конструкции.

На сегодня из-за отсутствия современных расчетных программ расчеты в ЗАО «Связьстройдеталь» ведутся вручную. Конечно, если речь идет о расчете изделий простой геометрии, а материал предполагается изотропным и линейно упругим, можно ограничиться использованием приемов и методов сопромата. При этом, несмотря на кажущуюся простоту постановки задачи, трудозатраты специалиста-расчетчика могут оказаться значительными. К тому же никто не застрахован от чисто арифметических ошибок.

Михаил Горбов провел предварительные оценки напряженно-деформированного состояния консоли, рассматривая ее как балку с приведенными характеристиками по сечениям. Естественно, вышеперечисленные ограничения при формулировке расчетной схемы имели место. Тем не менее интересно было, сопоставив результаты, полученные вручную и с использованием расчетной программы, оценить ошибку, которая привносится в результат упрощенным подходом (разумеется, при уровнях нагрузок, когда это вообще делать корректно, то есть когда поведение конструкции остается линейно-упругим).

Программное обеспечение для проведения расчетов изделий на прочность предлагают несколько компаний. Какому отдать предпочтение? Желательно, чтобы программный комплекс был достаточно универсальным и позволял решать не только текущие задачи, но и те, которые могут появиться в перспективе. Не последнее место занимает дружественность и прозрачность рабочей среды, в которой специалист строит расчетную модель.

К анализу рынка и исследованию возможностей программных комплексов были подключены пятикурсники МИИГАиК Вадим и Сергей Горбовы, которые выполнили серию расчетов конструкции консоли на прочность с использованием расчетных программ различных производителей.

В результате выбор был остановлен на программном комплексе Marc американской компании MSC.Software Corporation (MSC) — мирового лидера в области виртуальной разработки изделий.

Программы MSC отвечают практически всем потребностям в области проектирования конструкций и инженерных расчетов, гарантируют получение надежных результатов и высокую экономическую эффективность, без которых успех в рыночных условиях просто невозможен. Системы MSC применяются на всех стадиях жизненного цикла изделий — при проектировании, в процессе производства и эксплуатации.

MSC.Marc занимает среди программного обеспечения особое место. Эта универсальная конечно-элементная программа обеспечивает решение сложнейших задач, когда элементы конструкции испытывают большие перемещения и повороты, а свойства материалов существенно нелинейны. Возможен эффективный анализ сложного контактного взаимодействия конструкций.

Применение современных конечно-элементных формулировок и вычислительных методов гарантирует надежность результатов и сокращает объем физического макетирования. Множество специальных типов анализа в среде ПО Marc поддерживается полным набором конечно-элементных формулировок. В программе реализованы модели резиноподобных материалов, композитов, бетона. Имеются специальные конечные элементы для моделирования армирования. Предусмотрено применение пользовательских подпрограмм, с помощью которых упрощается моделирование поведения изделия в особых ситуациях.

Одним из дистрибьюторов программного обеспечения MSC является компания CSoft. Когда настала очередь тестовой апробации MSC.Marc, Вадим и Сергей Горбовы обратились за консультацией именно сюда. Здесь же совместно была обсуждена расчетная схема задачи и получено контрольное решение. С этим решением, принятым как эталонное, сопоставлялось решение, выполненное Михаилом Горбовым методами сопромата.

При выборе расчетной схемы требовалось максимально учесть особенности работы конструкции.

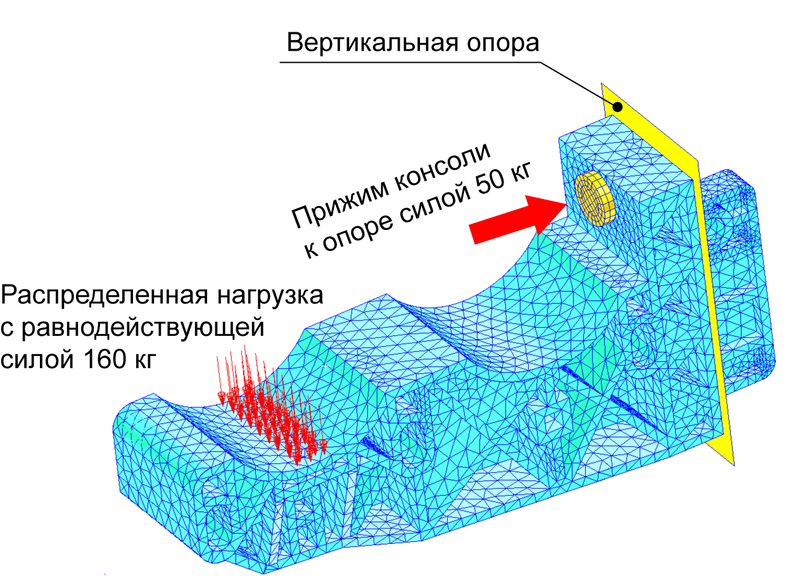

Предполагается, что консоль изготовлена из армлена марки ППСК20−3 методом литья под давлением. Она крепится к вертикальной опоре (кронштейну) с помощью консольного болта (рис. 3). Прилегающая к опоре поверхность консоли находится в контактном взаимодействии с ней. Нагрузка является статической и действует на основание ложемента (поверхность 16*60 мм2).

Моделирование проходит в два этапа: на первом консоль прижимается к вертикальной опоре винтом с усилием 50 кг, на втором — нагружается вертикальной нагрузкой в 160 кг, действующей на ложемент.

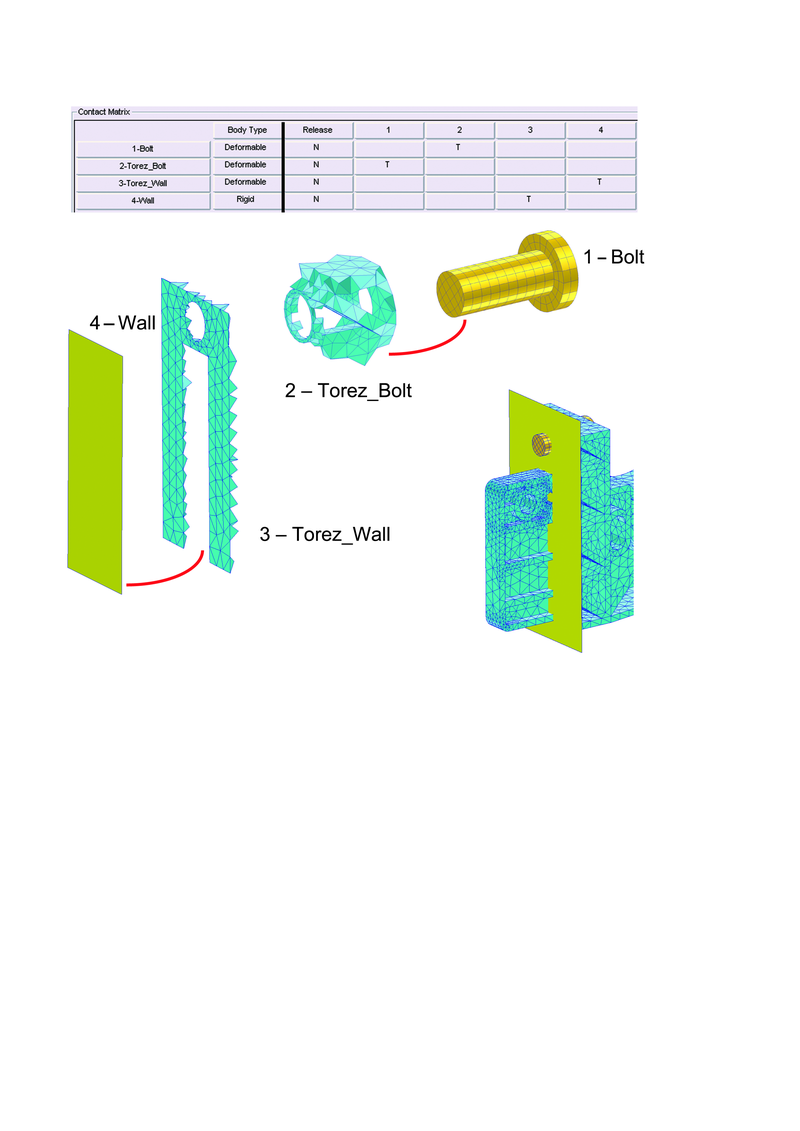

Назначение условия контакта в MSC. Marc — процедура предельно простая: достаточно указать пары компонентов сборки, между которыми потенциально возможен контакт. Контактирующие тела могут быть деформируемыми и абсолютно жесткими, но одно из взаимодействующих тел обязательно должно быть деформируемым. Для деформируемого тела можно назначать условие самоконтакта.

На рис. 4 показаны контактные области. Чтобы оптимизировать вычислительные затраты, рекомендуется делать эти области как можно меньшими, то есть исключать те конечные элементы, которые заведомо не будут вступать в контакт с другими частями конструкции.

В нашем случае одно из деформируемых тел представлено набором элементов, лежащих на поверхности торца консоли (3 — Torez_Wall). Эта группа элементов контактирует с жесткой вертикальной опорой (плоская поверхность 4 — Wall). Область 2 — Torez_Bolt представляет совокупность конечных элементов, которые потенциально могут войти в контакт с консольным винтом (1 — Bolt).

Информация по контактному взаимодействию оформляется в виде таблицы (рис. 4). Присвоенные контактным телам уникальные номера присутствуют в заголовках строк и столбцов. Символ «T» (Touch — касаться) на пересечении соответствующих строк и столбцов определяет, какие контактные группы вступают в контакт.

При расчете любой конструкции полезно оценить ее поведение под нагрузкой, превышающей рабочую, — для моделирования нештатной ситуации. Поэтому верхний уровень нагрузки был принят в три раза превышающим рабочий. Приращение нагрузки происходит плавно, и это дает возможность оценить реакцию конструкции в диапазоне нагрузок от нуля до предельной, при которой конструкция разрушается.

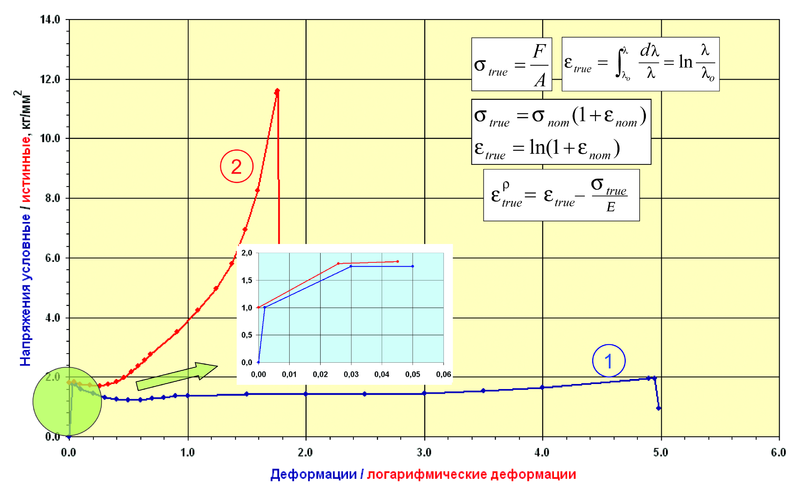

Для решения задачи расчета напряженно-деформированного состояния в нелинейной постановке (связанной с нелинейностью свойств) необходимы кривые деформирования материала. Такие кривые для армлена марки ППСК20−3 были предоставлены компанией «Группа «Полипластик» (рис. 5).

Данные требовали уточнения, так как графики между характерными точками были искажены масштабированием. Кроме того, отсутствовала достоверная информация относительно модуля упругости и коэффициента Пуассона. На основе информации по свойствам армлена, полученной из разных источников, недостающие параметры приняты следующими: модуль Юнга — 500 кг/мм2, коэффициент Пуассона — 0,43, а предел упругой работы материала — 1 кг/мм2.

Поскольку существовали сомнения в достоверности механических характеристик материала, цель планируемого расчета носила несколько абстрактный характер:

- оценить работоспособность программы для принятой расчетной схемы;

- обосновать техническое задание на проведение испытаний по определению механических характеристик материала (для использования в последующих расчетах).

Кривые, представленные на рис. 5, — это «инженерные» деформационные кривые (построенные без учета изменения поперечного сечения образца).

В итоге (рис. 6) из «инженерной» кривой (1) была получена «научная» (2), которая и используется в расчетах. Здесь же приведены формулы преобразования, где индекс «nom» соответствует деформациям и напряжениям для «инженерной» кривой, а индекс «true» — для «научной».

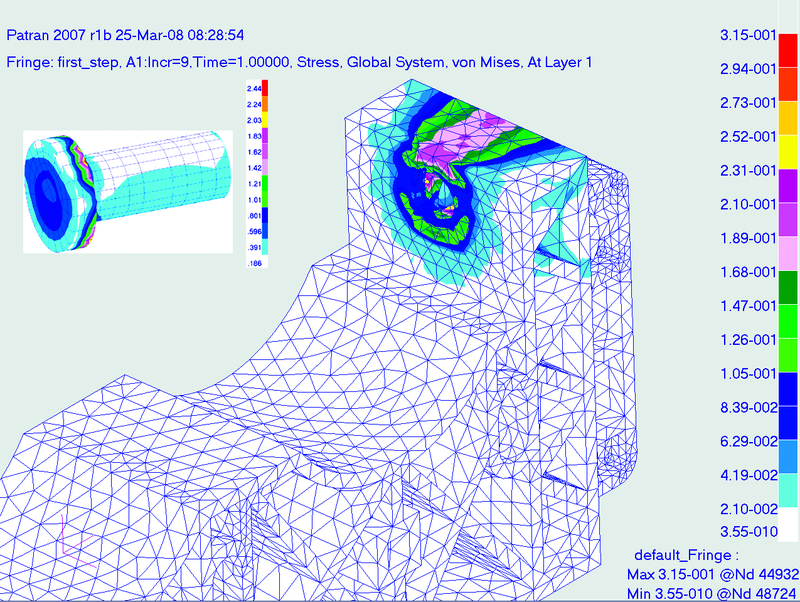

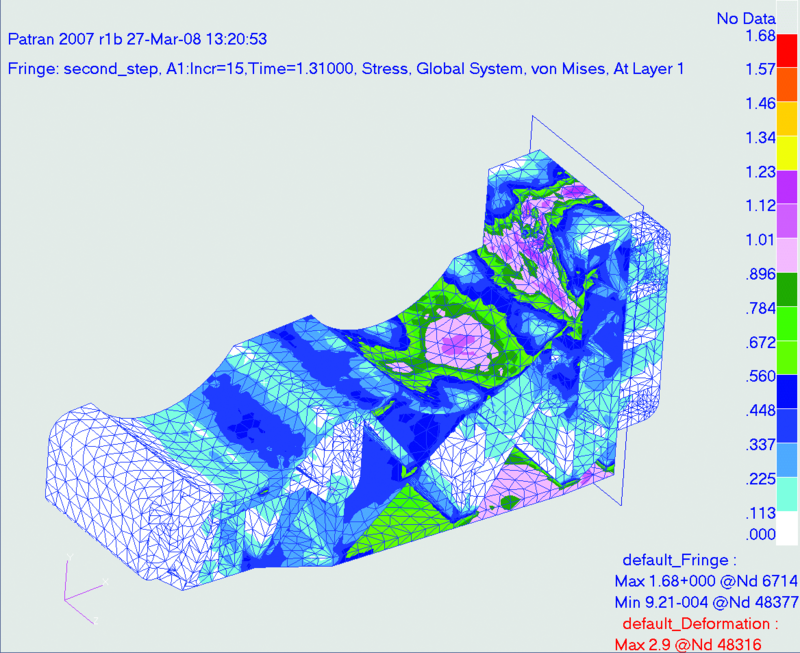

Результаты расчета представлены на рис. 7−11.

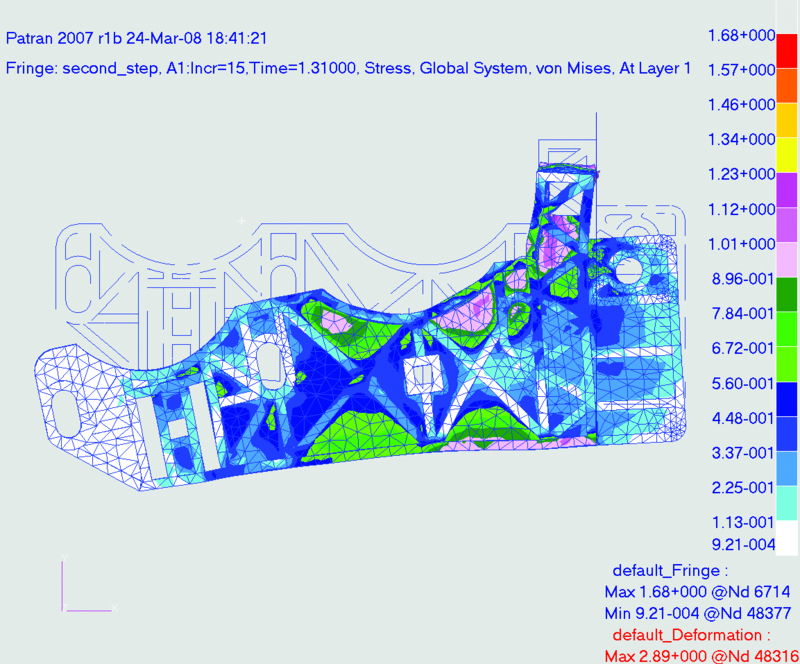

На рис. 7 показана картина напряженно-деформированного состояния (эквивалентные напряжения по Мизесу) на момент завершения первого этапа, когда прижимное усилие в винте достигает максимального значения — 50 кг.

Напряжения возникают в зонах воздействия на консоль со стороны винта и опасений не вызывают. При реализации этого этапа использовался метод Ньютона-Рафсона с адаптивным временным шагом. Нужно заметить, что время, о котором идет речь, носит формальный характер и выступает как параметр, определяющий степень нагружения конструкции.

Затем конструкция нагружается вертикальной силой. Этот этап расчета предполагает использование итерационного процесса на основе ARC-LENGTH-метода, позволяющего корректно работать с ниспадающей характеристикой «напряжение-деформация» и даже с неоднозначными функциональными зависимостями.

Из анализа приведенных данных по НДС (рис. 8−9) можно сделать вывод, что при статическом нагружении конструкции от нуля до рабочей нагрузки хотя и имеются зоны текучести, но состояние конструкции остается стабильным и не вызывает опасений. При этом надо помнить два обстоятельства. Во-первых, статическое нагружение — понятие идеальное, на практике оно реализуется достаточно редко. Ему соответствует в пределе бесконечно малая скорость приращения нагрузки и соответственно бесконечно малые скорости приращения деформаций. В случае, если нагрузка прикладывается ступенчато, реальные напряжения могут оказаться значительно выше статических. Их величина определяется коэффициентом динамичности, который может изменяться в широких пределах, — в зависимости от динамики нагружения, массы конструкции и некоторых других параметров. А во-вторых, если в конструкции имеются зоны текучести, вызванные нагрузкой, не зависящей от деформации конструкции (в данном случае — весовая нагрузка в 160 кг), то с течением времени может проявить себя такое явление, как ползучесть материала. Ползучесть часто приводит к разрушению конструкции или к деформациям, которые могут оказаться неприемлемыми с точки зрения назначения конструкции. Резюмируя сказанное, заметим, что для увеличения надежности изделия (особенно с длительным ресурсом работы) допустимые напряжения следует назначать не выше предела упругости материала.

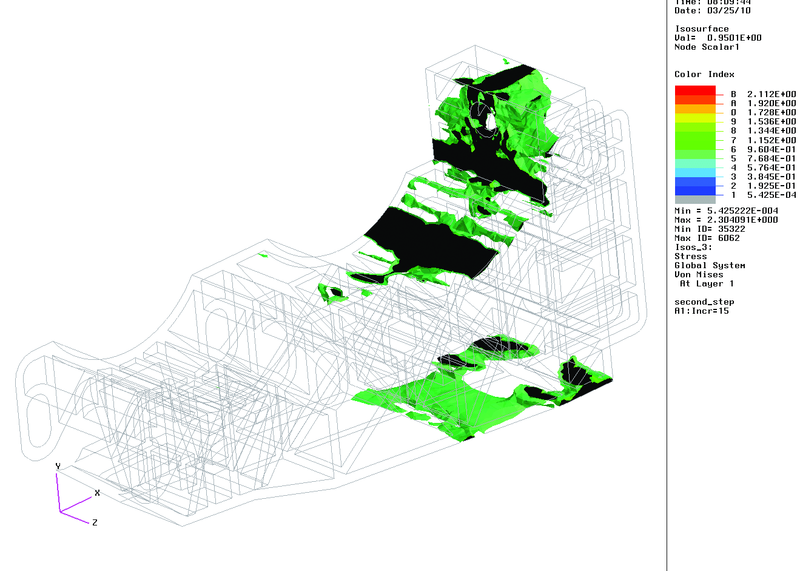

Пре-/постпроцессор Patran, в среде которого собственно и строится модель, предоставляет много средств отображения результатов расчета, что позволяет быстро оценить ситуацию и принять решение по доработке изделия. В частности, на рис. 10 показаны (выделены черным цветом) области конструкции, где материал переходит в пластику. Следовательно, в этих местах необходимо усиление конструкции.

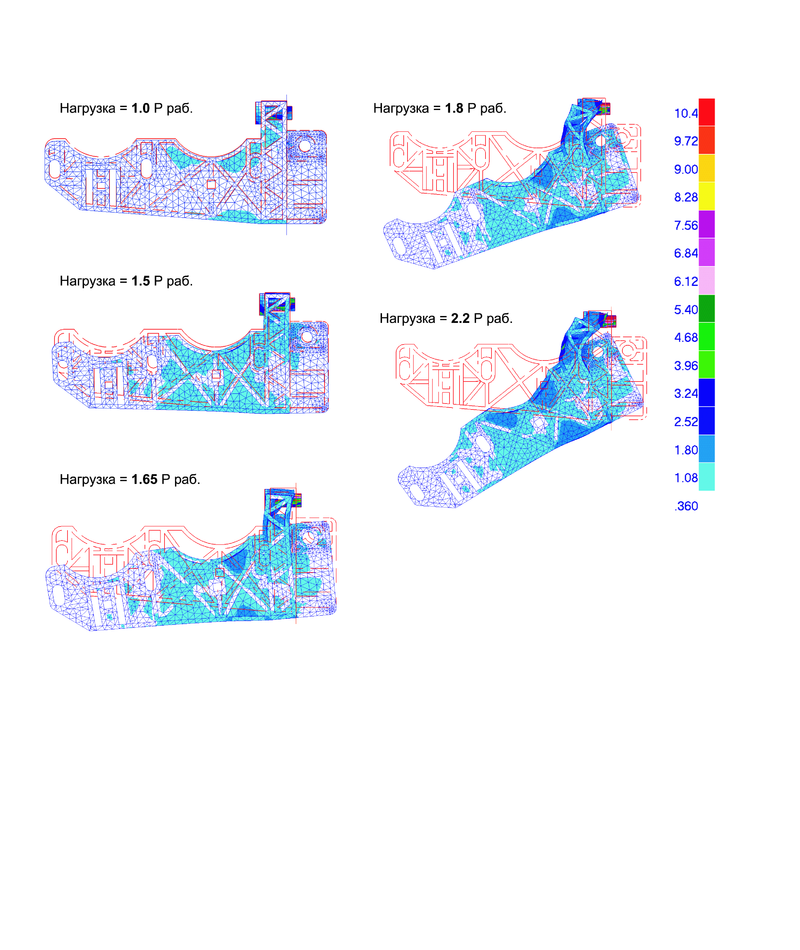

Ha рис. 11 показаны распределения напряжений и деформированная форма конструкции (масштаб 1:1) при нагрузках выше рабочей.

Наиболее критичным является место крепления консоли к кронштейну. Здесь при нагрузке, в полтора раза превышающей рабочую, интенсивно развиваются пластические деформации. Торец консоли отходит от вертикальной плоскости кронштейна. С дальнейшим увеличением нагрузки деформации достигают значений, при которых конструкция уже не способна выполнять свои функции. Таким образом, при доработке конструкции особое внимание следует уделить узлу крепления.

Расхождение между результатами анализа, полученными с использованием ПО MSC, и ручным расчетом (данные сопоставлялись по ряду сечений) составило более 30% как в сторону завышения, так и занижения значений. Ошибка существенная. Поэтому на результаты, полученные вручную по упрощенным моделям, полагаться рискованно. Конечно, неточность полученных результатов можно компенсировать, заложив высокий коэффициент запаса по прочности. Но в этом случае теряется сам смысл проведения расчетов, так как конечная цель предпринимаемых усилий — получение оптимальной конструкции — остается не достигнутой.

Выход из создавшейся ситуации — использование в расчетной практике зарекомендовавших себя вычислительных комплексов. Приведенный расчетный пример лишний раз свидетельствует, что использование современных расчетных программ — не дань моде, а насущная необходимость. Такие программы позволяют решать задачи на прочность в самой общей постановке и представлять результаты в наиболее удобном для анализа виде.

Конечно, выполнение корректных расчетов и оценок требует не только соответствующего программного обеспечения, но и достоверных данных по свойствам материалов.

В частности, возвращаясь к расчету консоли, для пластика армлен требуются механические характеристики по крайней мере для граничных значений рабочего диапазона температур (помимо деформационных кривых на растяжение-сжатие требуются уточнения по модулю Юнга, коэффициенту Пуассона и пределу упругости). Важное значение имеет характер разрушения образцов (хрупкое разрушение или пластическое). Необходимо оценить склонность материала к ползучести в диапазоне рабочих температур и изменение механических характеристик материала со временем. Возможно, эти явления также необходимо учитывать.

Руководство ЗАО «Связьстройдеталь» последовательно внедряет в рабочий процесс программные средства, позволяющие повысить производительность труда и культуру производства, сократить количество ошибок, уйти от рутины и больше времени уделять творчеству. Это и современные графические трехмерные пакеты, и средства подготовки программ для станков с ЧПУ, и многое другое. В недалекой перспективе — автоматизация инженерных расчетов.

специалист по прочностному анализу

ЗАО «Связьстройдеталь»

Сергей Девятов,

ведущий специалист

компании CSoft

Вадим Горбов,

студент 5 курса МИИГАиК

Сергей Горбов,

студент 5 курса МИИГАиК

Тел.: (495) 069−4488

E-mail: devyatov@csoft.ru

Скачать статью в формате PDF — 440.5 Кбайт |