Главная » CADmaster №4(39) 2007 » Машиностроение Опыт модернизации оборудования с ЧПУ на ОАО «Долгопрудненское научно-производственное предприятие». К 75-летию предприятия

Страницы истории

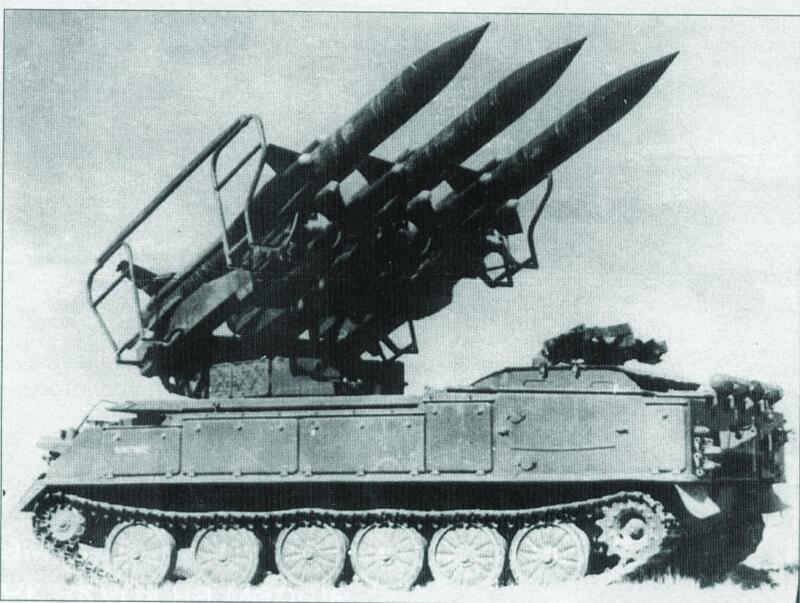

История ОАО «Долгопрудненское научно-производственное предприятие» (ДНПП) — одного из ведущих отечественных заводов авиационной промышленности — берет начало 5 мая 1932 года, с основанием предприятия «Дирижаблестрой». Это, наверное, единственное предприятие в стране, которое в разное время производило три вида летательных аппаратов — дирижабли, самолеты и ракеты. Одним из создателей этой организации стал известный итальянский пионер дирижаблестроения Умберто Нобиле. Затем предприятие получило название «Долгопрудненский машиностроительный завод» (ДМЗ). Так его и по сей день называют в городе Долгопрудный. В настоящее время ДНПП входит в Концерн ПВО «Алмаз-Антей».Несколько фактов истории. В 60-х годах три завода Министерства авиационной промышленности СССР (МАП) в течение трех лет не смогли освоить производство необходимой в то время для нужд обороны ракеты «3М9» зенитно-ракетного комплекса «Куб» (рис. 1). ДМЗ же за полтора года вышел на серийный выпуск этих изделий. В 1981 году после безуспешных попыток трех заводов освоить изготовление ракеты «Р-33» класса «воздух-воздух» (рис. 2), которые планировалось применять на самолетах МИГ-31 в составе комплекса ПВО «Заслон», это задание получил ДМЗ. Документация была получена в феврале, а уже в четвертом квартале этого же года было начато серийное производство ракеты.

Мы хотели бы рассказать читателям о работах по модернизации парка станков с программным управлением, проводившихся с 2000 по 2006 год на ОАО «Долгопрудненское научно-производственное предприятие». Целью этих работ стало восстановление и сохранение работоспособности станков, повышение технического уровня, переход с перфоленты на электронные носители информации, замена изношенных и морально устаревших устройств ЧПУ, создание локальных сетей станков с ЧПУ с перспективой включения их в единую информационную сеть предприятия.

Во все годы своего существования предприятие уделяло большое внимание поддержанию высокого технического уровня, развитию инженерных и технологических служб как решающего фактора при освоении производства сложной ракетной техники.

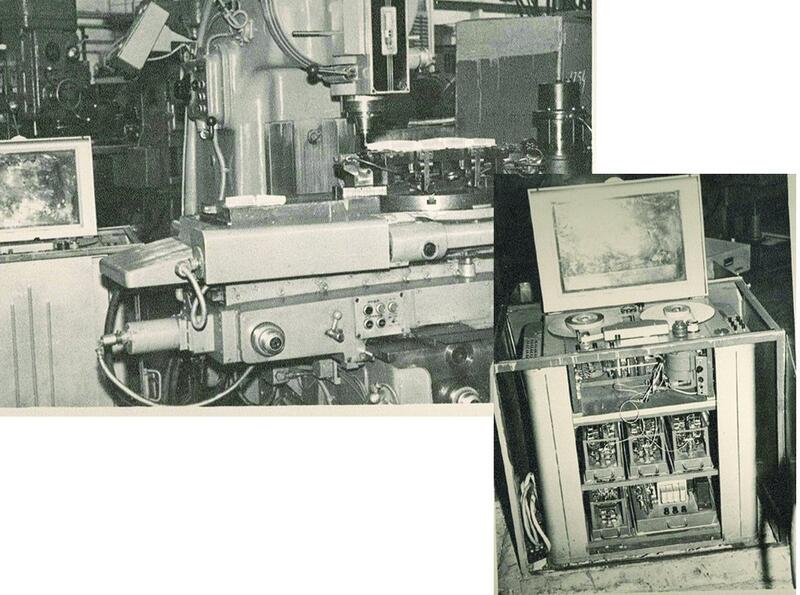

Предприятие всегда стремилось осваивать современные технологии и прогрессивное технологическое оборудование, в том числе — с ЧПУ. Так, еще в 1966 году ДМЗ одним из первых получил и внедрил в производство фрезерный станок с ЧПУ ФП-4

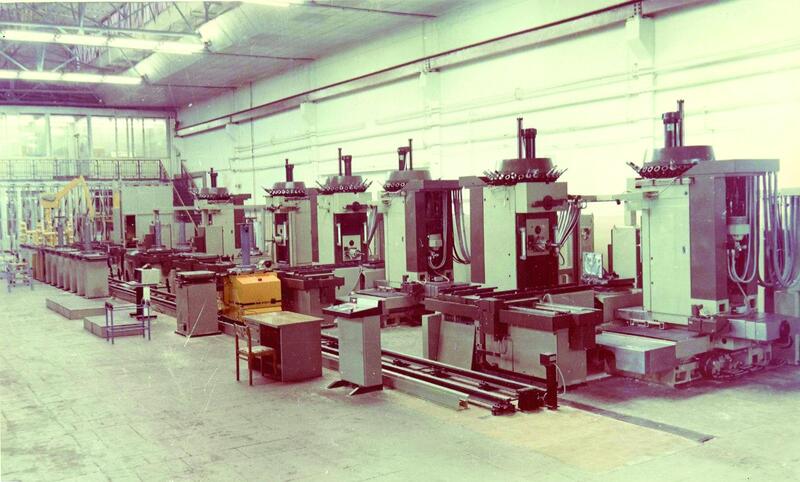

В непростые 90-е годы на ДНПП эксплуатировалось уже довольно много станков с ЧПУ, благодаря которым в значительной степени был обеспечен выпуск военной техники и гражданской продукции (рис. 4). И это в сложных условиях реформирования экономики страны!

В 1999 году парк оборудования с ЧПУ на предприятии насчитывал около 200 единиц, однако большинство из них было введено в эксплуатацию еще в 70−80−х годах.

С 1990 года новое оборудование с ЧПУ практически не приобреталось. Более 90% станков работали с перфолентой (УЧПУ Н22−1 М, Н33−2 М, Н33−1 М, КУРС 33, ЛУЧ 33 и др.) или использовали перфоленту для ввода управляющих программ в память (УЧПУ 2С42, Bosch-Альфа2, Fanuc 6 М, Fanuc 6 Т, CNC1600 и др.). Некоторые УЧПУ вообще не имели устройств ввода-вывода программ (2Р22, Электроника НЦ-31). Примерно 30% оборудования было неисправно из-за отказов и износа электронной части УЧПУ или механической части станка. Еще 30% использовалось эпизодически из-за морального устаревания, низкой надежности и точности. Поэтому вопрос об обеспечении работоспособности парка станков с ЧПУ на заводе встал с особенной остротой.

С 2000 года в планы организационно-технических мероприятий ДНПП, которые ежегодно составлялись и утверждались на техническом совете предприятия и генеральным директором, стали включаться и работы по модернизации оборудования с ЧПУ. При этом было выбрано несколько направлений в зависимости от технического состояния станков, их технологического назначения и финансовых возможностей предприятия.

Первое направление. Восстановление устаревших и неисправных станков с ЧПУ до современного уровня надежности, функциональности и точности

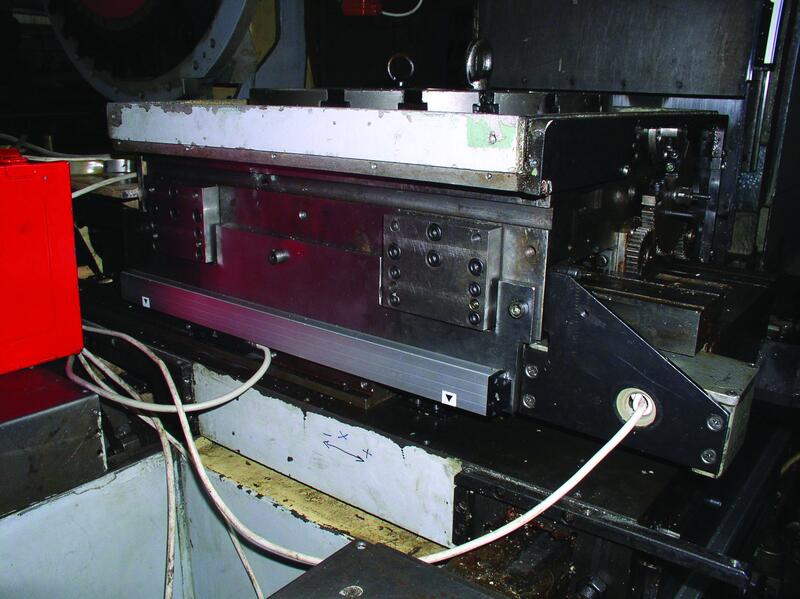

Для реализации этого направления были использованы устройства нового поколения на базе промышленных компьютеров типа IBM PC. В качестве основного УЧПУ применялось оборудование серии NC санкт-петербургской фирмы «Балт-систем» — NC100, NC110 и NC200 с синхронными цифровыми приводами и высокоточными датчиками перемещений. Эта, так называемая «глубокая» модернизация применялась в основном к совсем «убитым», неисправным станкам и предусматривала замену устройства ЧПУ, приводов и датчиков перемещений, отладку программного обеспечения УЧПУ для каждого конкретного станка. На некотором оборудовании достаточно было лишь заменить УЧПУ. Наиболее затратная с финансовой точки зрения, такая модернизация, тем не менее, позволяет получить качественно новый станок современного технического уровня. Ответственность за это направление на предприятии была возложена на отдел главного механика, курирующий все работы по модернизации и сдачи в эксплуатацию модернизированного станка «под ключ». В случае необходимости привлекались подрядные организации.За период с 2000 по 2006 год 31 станок был полностью оснащен устройствами числового программного управления нового поколения типа NC100, NC110, NC200 и современными приводами и датчиками (рис. 5, 6).

Использование современных технических решений позволило сократить объем монтажа электрической части станка, снизить стоимость модернизации, повысить качество. При этом модернизация проводилась силами самого предприятия (рис. 7). Она обеспечила точность и надежность оборудования, удобство работы со станком и ввод информации с дискет и портативных компьютеров (рис. 8, 9).

Применение синхронных поворотных столов производства ОАО «Рухсервомотор» (г. Минск) позволило применять силовое резание с поворотом детали при многокоординатной обработке (рис. 10).

Замена устаревшей электроники на импортных станках производства 80-х годов XX века обеспечило надежность и точность их работы (рис. 11, 12).

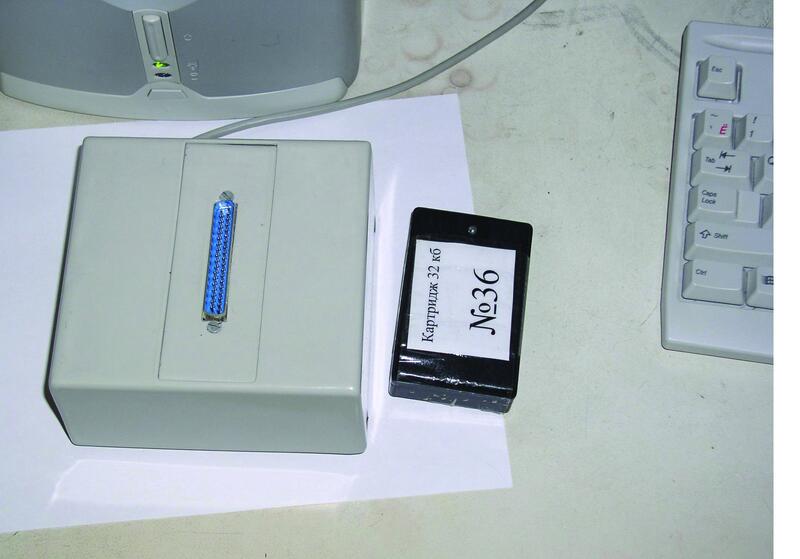

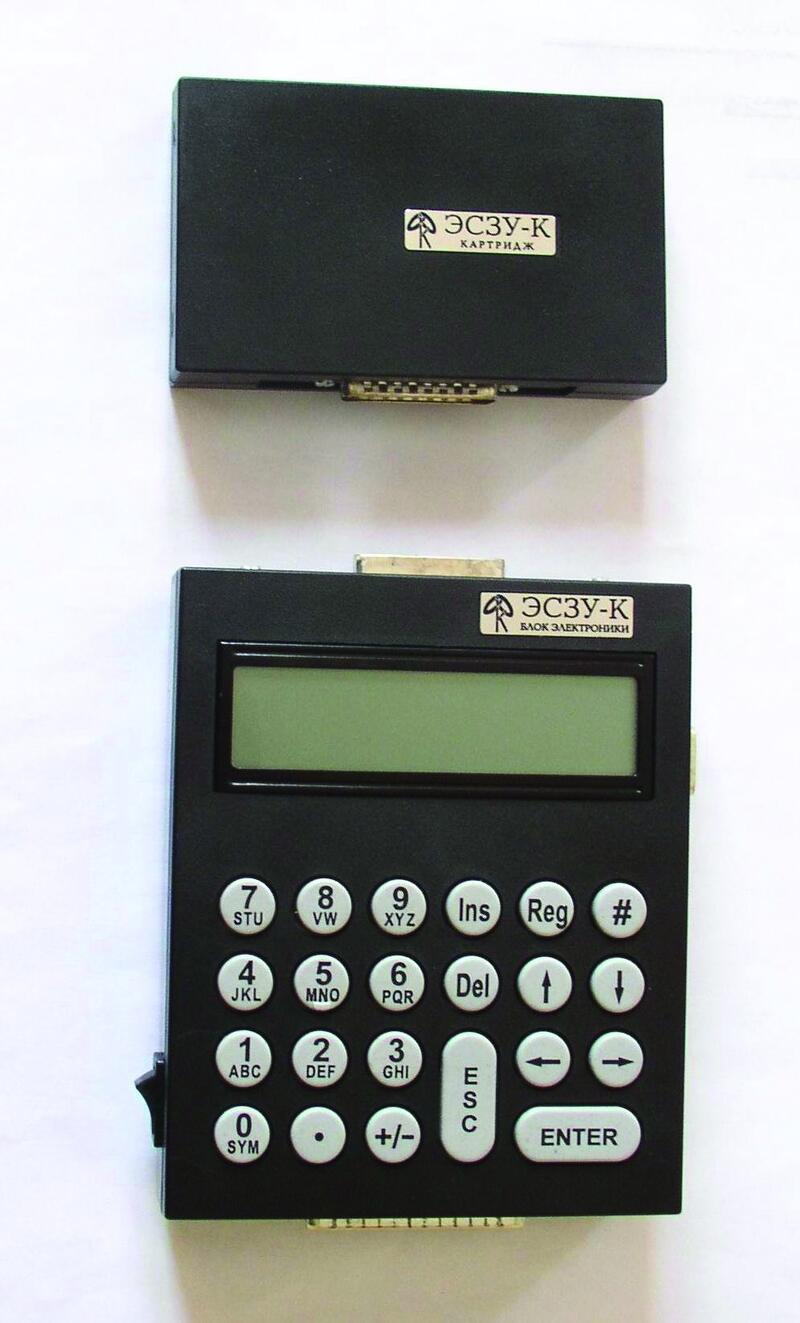

Второе направление. Замена устаревших фотосчитывающих устройств (ФСУ) с вводом управляющих программ с перфоленты на электронные считывающие записывающие устройства (ЭСЗУ) с электронными картриджами и на микропроцессорные устройства модели ЭСЗУ-К

Это более простая и дешевая модернизация применялась для работающих станков производства 70-х и 80-х годов, у которых ввод управляющих программ осуществлялся с перфоленты (в основном восьмидорожечной, шириной 25,4 мм) через ФСУ. Таких станков на предприятии в конце 90-х годов насчитывалось более 100 единиц, поэтому поле для модернизации было довольно широкое. На станке демонтировалось ФСУ, а вместо него на специальную панель ставились ЭСЗУ или ЭСЗУ-К разработки и производства ООО «АЗиК» (г. Москва) (рис. 13). На первом этапе, с 2000 по 2002 год, устанавливались ЭСЗУ с передачей управляющих программ с помощью энергонезависимого электронного картриджа, разработанного в 2000 году фирмой «АЗиК» специально для ДНПП (рис. 14).Картридж сконструирован на специальных микросхемах, которые обеспечивают многократную перезапись информации и не требуют подзарядки. Управляющая программа на картридж с помощью специального программного обеспечения записывается на ПЭВМ рабочего места технолога-программиста (рис. 15). Кроме того, такие программы можно записывать с использованием порта USB, для чего на предприятии было разработано и внедрено специальное устройство и программное обеспечение (рис. 16).

Применение ЭСЗУ в общем не изменяет технические характеристики оборудования, однако позволяет перейти на электронные способы передачи технологической информации, избавившись от совершенно устаревшего программоносителя — перфоленты и «дышащей на ладан» древней аппаратуры для ее подготовки (фотосчитки и перфораторы).

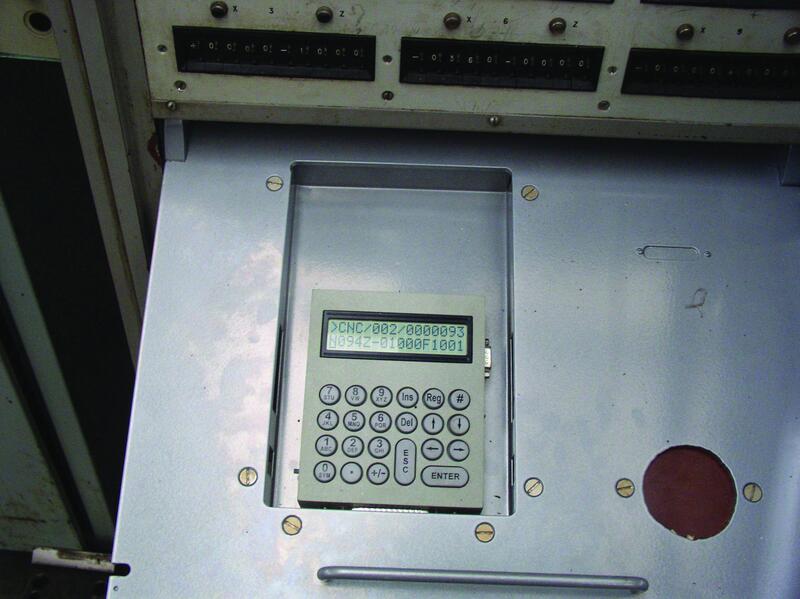

С 2003 года на станки с ЧПУ устанавливается новая разработка ООО «АЗиК» — микропроцессорное электронное считывающее записывающее устройство модели «К» (ЭСЗУ-К). Именно ДНПП стал первым предприятием, на котором ЭСЗУ-К, установленное и отлаженное на токарном станке модели 16К30Ф325 Рязанского станкозавода выпуска 1981 года с устройством ЧПУ Н22−1 М, начало эксплуатироваться в реальных промышленных условиях. ЭСЗУ-К обладают широкими возможностями установки на различные модели станков и УЧПУ, снабжены внутренней памятью для хранения программ до 256 килобайт, что эквивалентно 9000 кадрам или 300 управляющим программам. Можно редактировать программу и параметры системы в памяти ЭСЗУ-К с помощью двустрочного дисплея и клавиатуры, программно эмулировать в устройстве аппаратные коррекции устройств ЧПУ типа Н22 и Н33, выполненные на устаревших и ненадежных декадных переключателях (рис. 17,18).

Для работы с большими программами и переноса информации к ЭСЗУ-К может быть подсоединен внешний картридж объемом до 16 Мб. Он соединяется с компьютером через параллельный порт без дополнительных контроллеров (рис. 19).

Все работы по установке, отладке и внедрению на предприятии ЭСЗУ и ЭСЗУ-К, а также организацию способов передачи технологической информации на оборудование с ЧПУ в электронном виде осуществлял отдел главного технолога.

Третье направление. Создание локальных сетей из станков с ЧПУ на основе ПЭВМ для хранения и передачи управляющих программ и другой технологической информации по линиям связи

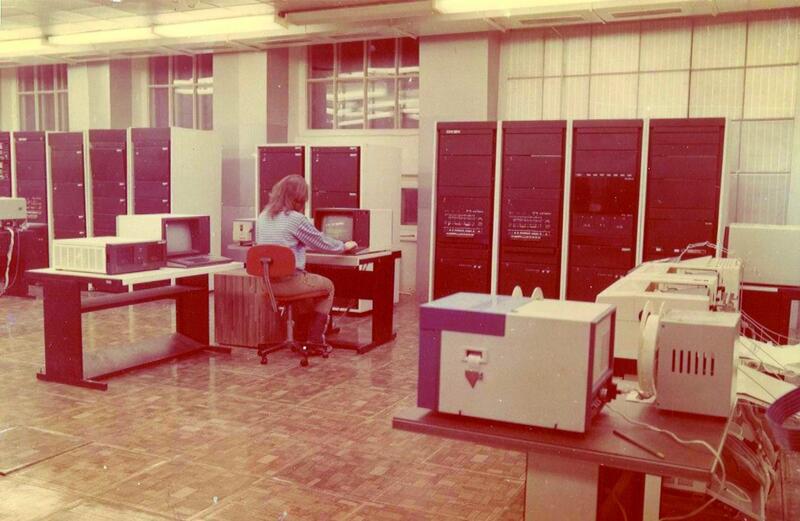

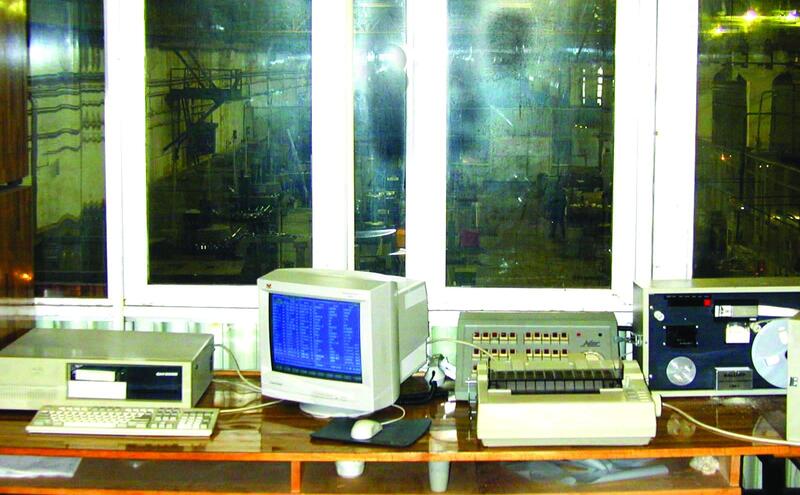

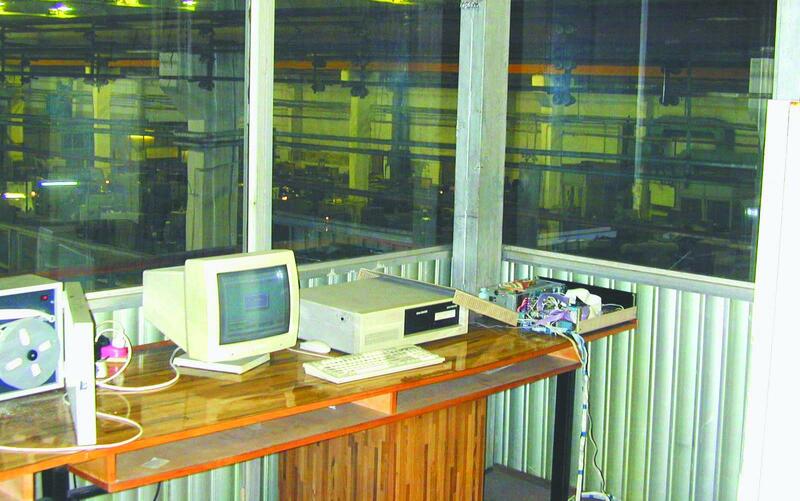

Локальные сети из станков с ЧПУ создавались путем оснащения станков ЭСЗУ или подключения УЧПУ типа CNC непосредственно к ПЭВМ. Кроме того, были внедрены и станочные сети собственной разработки. Работы по проектированию и монтажу сетей выполнял отдел главного технолога. В механосборочном цехе предприятия эксплуатируются установленные в 1988 и 1990 годах гибкие производственные комплексы (ГПК). В их состав входят восемь высокопроизводительных обрабатывающих центров АГП-630 и АГПН-630 со вспомогательным оборудованием и транспортными системами, позволяющими реализовать механическую обработку изделий в режиме модной тогда так называемой «безлюдной» технологии с управлением от ЭВМ. ГПК были спроектированы в научно-исследовательском институте авиационной технологии (НИАТ) бывшего мощного МАП СССР в начале 80-х годов и изготовлены в Югославии. «Безлюдная» технология в полном объеме так и не была внедрена, несмотря на значительные усилия, предпринимавшиеся в этом направлении со стороны НИАТ и предприятия. Тем не менее, высокий для того времени технический уровень оборудования и электроники позволил в последующие 15 лет весьма эффективно использовать ОЦ для изготовления разнообразной продукции. Комплекс был спроектирован для применения в качестве управляющих ЭВМ СМ-2 М. Когда с течением времени машины устарели и вышли из строя, родилась идея модернизации ГПК на основе использования ПЭВМ типа IBM PC как для связи с использовавшимися на ОЦ УЧПУ CNC1600, так и для выполнения функций управления комплексом.С 2000 по 2001 годы эта идея реализовывалась собственными силами предприятия. Был проведен комплекс работ по модернизации ГПК с целью восстановления элементов управления комплексом от ЭВМ с помощью персональных компьютеров и создания локальной станочной сети. Внедрен программно-аппаратный комплекс связи устройств ЧПУ CNC1600 восьми обрабатывающих модулей ГПК с компьютером. Получена возможность хранения управляющих программ, параметров инструментов и другой информации в компьютере и передачи их по линиям связи на рабочие места. Сокращен цикл освоения производства изделий. Значительно уменьшилось время наладки станков. Полностью исключено применение перфоленты (рис. 20, 21).

В 2005 году была произведена модернизация локальной сети. Разработан, изготовлен и внедрен многоканальный коммутатор с интерфейсом USB, позволяющим осуществлять связь с современными компьютерами и операционными системами.

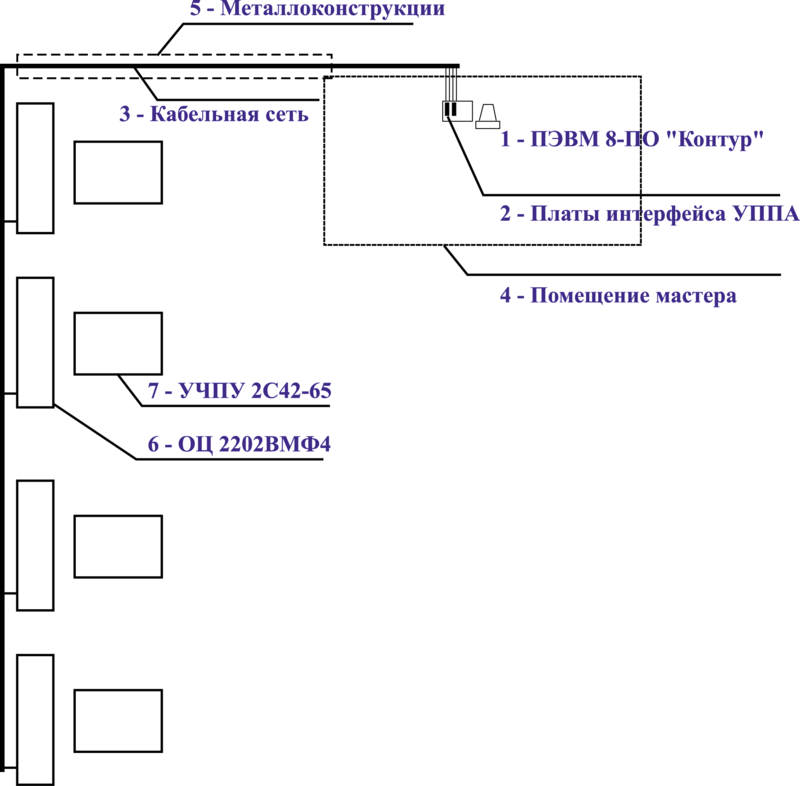

В 2001 году в механическом цехе ОАО ДНПП была внедрена локальная сеть на базе ПЭВМ типа IBM PC для четырех обрабатывающих центров модели 2202ВМФ4 (производство завод «Жальгирис», г. Вильнюс, 1987 и 1988 годы) с использованием аппаратуры и программного обеспечения универсального программируемого параллельного адаптера (УППА) разработки ООО «АЗиК». Это обеспечило быструю и надежную передачу управляющих программ от ПЭВМ, расположенной в помещении мастера, в устройства ЧПУ 2С42 четырех станков, ускорило наладку операций на станках, улучшило качество изготовления деталей.

В компьютере локальной сети в виде электронного архива стали храниться управляющие программы и параметры настройки УЧПУ. Полностью исключено использование перфоленты. Система графического анализа и контроля управляющих программ «Контур» разработки ОАО ДНПП обеспечила эффективное создание и редактирование технологической информации (рис. 22). Сегодня на предприятии работают шесть локальных сетей из станков с ЧПУ с различной структурой и технологией передачи информации в зависимости от типа оборудования, устройств ЧПУ и устройств передачи программ.

Переход на электронные способы передачи информации и локальные сети, основанные на компьютерах, сделал возможным в перспективе подключение парка станков с ЧПУ к корпоративной вычислительной сети ДНПП. На предприятии разработана программная система обмена информацией между компьютерами сети и устройствами ЧПУ металлорежущего оборудования. В настоящее время изучаются возможности ее практического внедрения в реальное производство.

Итоги

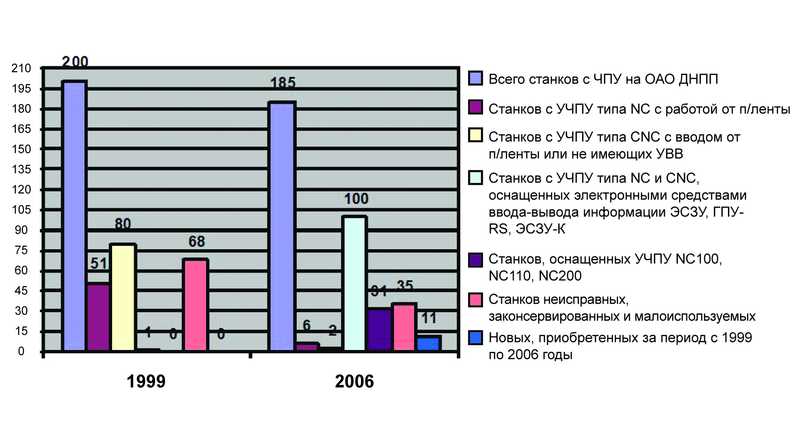

На рис. 23 приведены результаты модернизации парка станков с ЧПУ на ДНПП за период с 2000 по 2006 годы. На основании представленной диаграммы можно сделать следующие выводы.

- При незначительном сокращении общего количества оборудования с ЧПУ и приобретении минимума нового оборудования на предприятии практически прекращено применение устаревшего программоносителя — перфоленты. В 1999 году количество станков с УЧПУ типа NC, работающих с перфолентой, составляло 51, а с УЧПУ типа CNC — 80. На конец 2006 года их осталось 6 и 2 соответственно.

- Осуществлен переход на электронные носители информации — энергонезависимые картриджи, дискеты, локальные сети. В 1999 году на предприятии работало только одно экспериментальное электронное считывающее записывающее устройство (ЭСЗУ) на фрезерном станке с ЧПУ ФП-17МН. В 2006 году станков, на которые стало возможным передача технологической информации в электронном виде, насчитывается уже 142, что составляет более 75% от общего количества эксплуатируемого оборудования. Таким образом, создана техническая возможность встраивания парка станков с ЧПУ в единое информационное пространство корпоративной вычислительной сети предприятия.

- Проведенная модернизация позволила сократить количество неисправного и малоэксплуатируемого оборудования. На конец 2006 года число такого оборудования составляло примерно 35 единиц (19%), тогда как в 1999 году — 68 единиц (34%). Как видим, процент пока еще остается довольно значительным. Причины этому — не только технические, но и организационные: недостаточная загрузка предприятия заказами, специализация на отдельные операции и др.

Таким образом, поле деятельности для дальнейшей модернизации оборудования с ЧПУ еще широко. Впрочем, как и резервы станочного парка предприятия для увеличения выпуска продукции.

главный инженер

Владимир Андреев,

заместитель главного технолога

ОАО «Долгопрудненское научно-производственное предприятие»

Тел.: (495) 408−3422

E-mail: dnpp@orc.ru

Скачать статью в формате PDF — 523.4 Кбайт |