Главная » CADmaster №3(23) 2004 » Машиностроение Внедрение системы TechnologiCS — задачи и пути решения

ОАО «НПАО ВНИИкомпрессормаш», входящее в состав концерна «Укрросметалл», было основано в 1964 году как научно-исследовательский институт компрессорного машиностроения. На сегодня, помимо научной базы, предприятие располагает большими производственными мощностями и серийно выпускает продукцию, пользующуюся стабильным спросом во многих странах.

Проблема автоматизации процессов технической подготовки, планирования и контроля выполнения плана производства стояла перед предприятием давно. Прежде чем приступать к выбору системы, способной эту проблему решить, мы сформулировали набор обязательных требований:

- система должна обрабатывать и хранить большой объем информации, использовать промышленную СУБД MS SQL Server;

- система должна быть гибкой, предусматривать настройку модулей под конкретные условия производства;

- необходима работа в едином информационном пространстве всех служб предприятия, задействованных в подготовке, планировании и контроле производства;

- система призвана обеспечить должный уровень безопасности хранения данных доступа к ним;

- система должна обеспечить возможность разработки или доработки отдельных модулей собственными силами — посредством языка программирования высокого уровня, с использованием средств доступа к данным системы, интерфейсам пользователей, а также к пользовательским правам доступа;

- инструментарий системы должен предоставить возможность формирования и разработки форм отчетности любого вида для данных, обрабатываемых и хранимых в системе;

- требуется контроль прохождения документов, их состояний и версий (система должна содержать полноценный модуль документооборота или обеспечить полную интеграцию с какой-либо системой документооборота);

- система должна интегрироваться с CAD-системами, применяемыми в конструкторских отделах предприятия.

Всем этим требованиям в полной мере соответствует система TechnologiCS. Добавим, что не последнюю роль сыграло и предложенное соотношение «цена/функциональность».

Внедрение и настройку системы TechnologiCS на ОАО «НПАО ВНИИкомпрессормаш» мы начали в конце сентября 2003 года с приобретения необходимого числа пользовательских лицензий. На базе отдела информационных технологий предприятия и с участием специалистов, которым предстояло стать ключевыми пользователями системы, была создана рабочая группа. Все работы осуществлялись при полной поддержке руководства концерна «Укрросметалл» и «НПАО ВНИИкомпрессормаш».

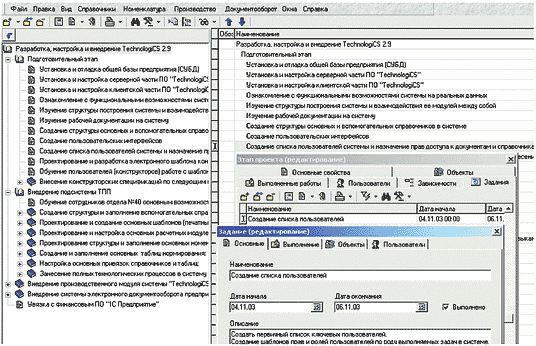

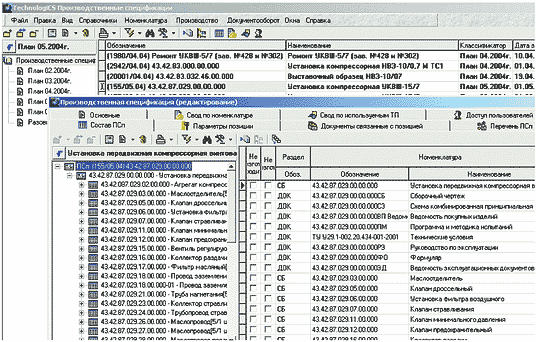

Прежде всего была настроена система управления проектами в TechnologiCS. В это время были полностью отработаны этапы и планы работ по настройке и внедрению — с назначением пользователей, ответственных за те или иные участки работ (рис. 1).

Далее предстояло подготовить и импортировать в систему конструкторские спецификации на серийные изделия. Параллельно шло формирование в системе номенклатурных справочников сборочных единиц, деталей, стандартных изделий, материалов — с классификацией по соответствующим признакам. На том же этапе были созданы вспомогательные справочники системы, выполнена привязка оборудования к цехам и участкам, привязка номенклатурных позиций. Ключевые пользователи, задействованные в опытной эксплуатации системы, прошли начальный курс обучения.

Итак, внедрение TechnologiCS мы начали с модуля ведения состава изделия (подготовка и ведение конструкторских спецификаций с получением всех необходимых для конструкторов печатных форм).

На нашем предприятии традиционно применяется несколько типов конструкторских САПР. С программами компании Autodesk работает система MechaniCS 4.0 (разработчик — Consistent Software), которая позволяет при формировании спецификации не только передавать данные в TechnologiCS, но и получать доступ к номенклатурным справочникам материалов, а также к систематизированной информации о стандартных и покупных изделиях. Из CAD-систем других разработчиков на тот момент можно было передать только состав изделия.

На первоначальном этапе внедрения было решено вести спецификации непосредственно в TechnologiCS, тем более что механизм ведения спецификаций в этой системе оказался очень удобен для конструктора. Более того, привязав к позиции спецификации документ (чертеж), используя систему документооборота и электронного архива, конструкторы получили возможность работать с CAD-системой и своими чертежами непосредственно, применяя поиск по составу изделия (конструкторской спецификации).

Далее, получив в TechnologiCS состав изделия как исходные данные для дальнейшей работы, мы приступили к внедрению системы технологической подготовки производства и разработке собственных расчетных шаблонов для трудового и материального нормирования.

В прошлом наше предприятие специализировалось на проектировании и изготовлении опытных образцов компрессорной техники, а сейчас ставится в серию до 20 наименований компрессорных установок. В связи с этим требуется решить вопрос переработки технологических процессов и оперативного формирования производственных документов, таких как производственная спецификация, расцеховочная ведомость, маршрутный лист, карта комплектования по цехам и участкам.

Время на подготовку документации для серийного запуска очень ограничено: выпускаемая техника востребована и пользуется большим спросом на рынке. Перед нами стояла задача за короткий период подготовить документацию и отдать ее в другие подразделения, которые на основе переданных материалов оперативно подготовят все документы для организации производственных процессов. Естественно, без автоматизации и применения САПР это было бы невозможно…

После установки рабочих мест была проведена работа по заполнению и настройке справочников, конвертированию существующих баз данных в номенклатурные справочники системы. Весь процесс главных настроек и привязок потребовал не более полутора месяцев.

Параллельно шло обучение специалистов-технологов, которые на завершающем этапе знакомства с системой уже вносили технологические процессы в рабочую базу данных с конкретной привязкой к производственным традициям, существующим на нашем предприятии.

Перечислим основные преимущества, полученные технологами на первоначальном этапе внедрения системы:

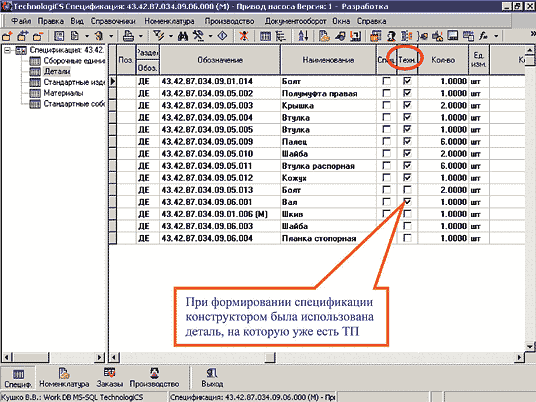

- Мгновенное получение технологических данных при использовании заимствованных узлов в спецификации (рис. 2).

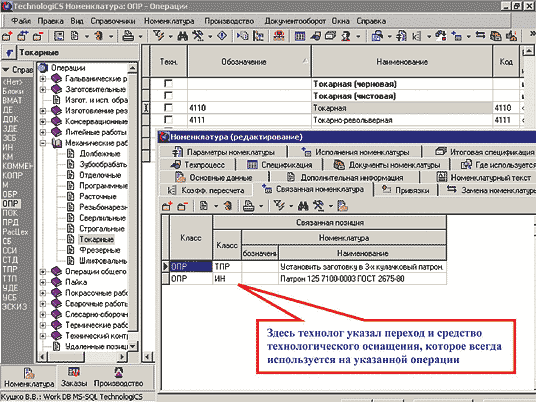

- Гибкость и быстрота настройки зависимых объектов в технологических процессах позволила технологу один раз привязать во время формирования технологического процесса необходимые данные (рис. 3) — например, инструмент, который применяется при слесарной обработке, или меритель к тому или иному переходу, который впоследствии отобразится и в других деталях и узлах. Следовательно, мы смогли оперативно формировать документы, касающиеся потребности в инструментах, вспомогательных материалах

и т.д.

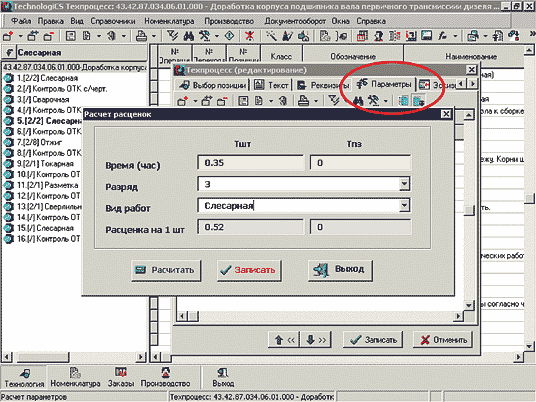

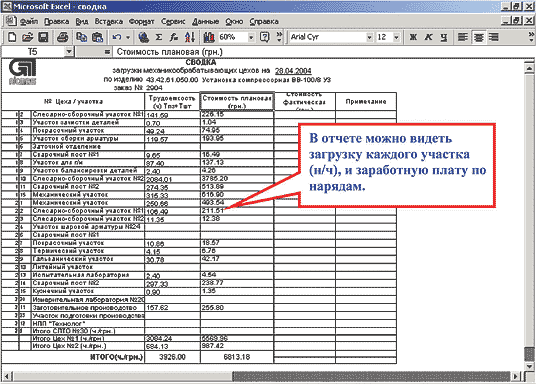

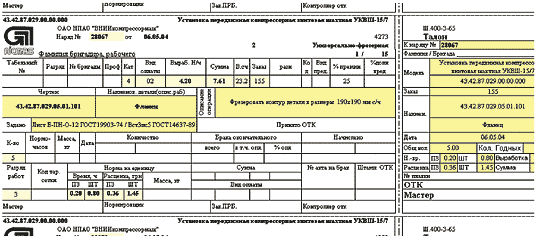

- В разделе трудового нормирования был использован подход, который уже сложился на нашем предприятии: получение в технологическом процессе расценки на ту или иную операцию. Имея возможность привязывать шаблоны расчетов и таблиц нормирования, мы реализовали расчет и хранение расценки на выполнение технологической операции непосредственно в технологическом процессе. Указав Тшт и Тпз, мы получили расценку (рис. 4), которая передается потом в разработанный нами отчет (рис. 5), где можно видеть трудоемкость изготовления и стоимость работ (заработную плату) как по отдельному узлу, так и на изделие в целом (на предприятии нет и не было отдела труда и заработной платы). Так отпала необходимость длительного обсчета и сведения к одной цифре — заработной платы для расчета калькуляции.

- Была проведена работа по детальному разбиению цехов на участки (до этого существовало укрупненное разбиение). В дальнейшем это позволило диспетчеру и работнику ПДО получать самую полную информацию о маршруте обработки той или иной позиции и знать, где и в какое время находится эта позиция.

При разработке технологических процессов по изделиям новой техники всегда возникает проблема сокращения времени технологической подготовки. В ОГТ нашего предприятия действует схема проработки технологических процессов по видам работ. Вначале при наличии расцеховки приступает к работе технолог по заготовительным работам, далее — технолог по механическим или термическим работам (как указано в расцеховке). В TechnologiCS мы начали искать связь между внесенной расцеховкой и операцией — и смогли осуществить поэтапный подход к проработке технологических процессов, принятой на предприятии.

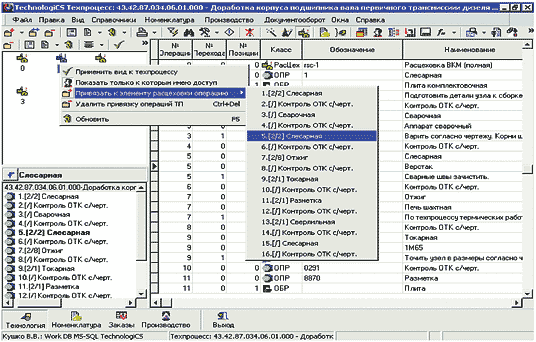

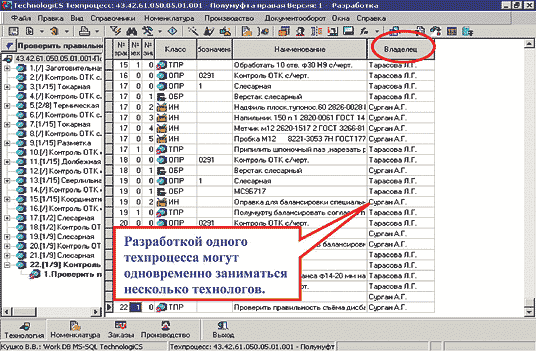

Планировать работу технолога по тем или иным видам работ удается не всегда -следовательно, появляется необходимость изменить порядок операций, если вдруг какие-то работы заносятся в последнюю очередь, а по расцеховке они идут первыми. Появившаяся в новой версии TechnologiCS связь между расцеховкой и операцией позволила технологу, отвечающему за те или иные виды работ, привязывать свои операции к указанному в расцеховке цеху/участку, автоматически формируя правильную последовательность операций и исключая ошибки, которые почти неизбежны при изменении последовательности вручную (рис. 6). Это позволило «запараллелить» работу технологов (рис. 7) и значительно сократить время на технологическую подготовку, которого, как известно, при освоении новой техники всегда не хватает.

Основные задачи на сегодня:

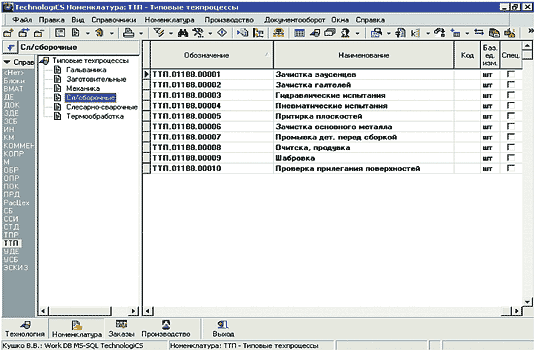

- составление типовых технологических процессов (ТТП) (рис. 8);

- расчет поковок;

- расчет режимов резания для оперативного проведения хронометражей в цехах.

Скопировав или привязав необходимый ТТП либо его часть, технолог должен только пересмотреть норму времени. Справочник ТТП легко и удобно пополнять по мере написания технологических процессов.

Через три месяца внедрения системы и ее настройки под условия предприятия мы имеем:

- работающий модуль ведения состава изделия;

- работающий модуль ведения и проектирования техпроцессов, нормирования материалов и трудового нормирования;

- всю необходимую печатную документацию, адаптированную к условиям нашего предприятия.

Теперь мы вплотную подошли к возможности запуска системы планирования производства и контроля фактического выпуска продукции. Очень кратко коснемся механизма формирования производственного плана в системе (ознакомиться с описанием производственного модуля системы TechnologiCS можно, например, на странице http://www.csdn.n-sk.ru) и несколько подробнее остановимся на том, что доработано силами наших специалистов.

Исходными данными для создания производственной спецификации (ПСп) служит состав изделия с технологическими процессами, привязанными к позициям номенклатуры состава.

Создаем ПСп, загружаем состав изделия из версии итоговой спецификации, предварительно создав ее и выполнив процедуру разузлования. Далее загружаем в ПСп коллекцию технологических процессов, которые автоматически привязываются к номенклатуре состава ПСп.

Теперь у нас есть все данные для расчета цикла изготовления изделия, пока без учета загрузки оборудования (скажем так, идеального варианта — считая, что у нас изначально есть запас по производственным мощностям).

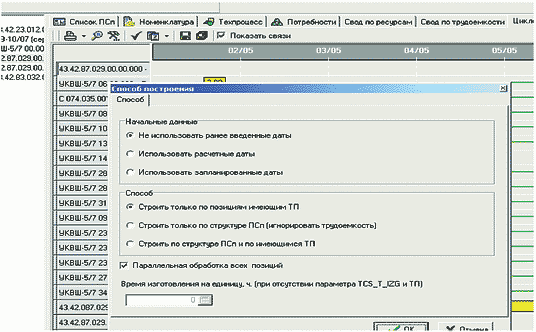

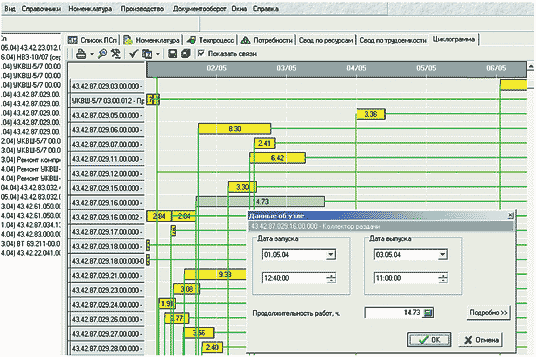

Строим циклограмму изготовления изделия, указав масштаб, дату начала (или окончания) изготовления, способ расчета циклограммы (рис. 10).

Когда цикл изготовления изделия представлен в графическом виде, анализируем его при идеальных условиях с учетом трудоемкости, заложенной в техпроцессах изготовления. При необходимости можно в интерактивном режиме внести коррективы как в графическое представление, так и в текстовое (рис. 11). Обращаем внимание на состояние связей между изготовлением деталей и сборочных единиц. Цветом выделяются отклонения от «нормального» режима изготовления (при ручной корректировке циклограммы).

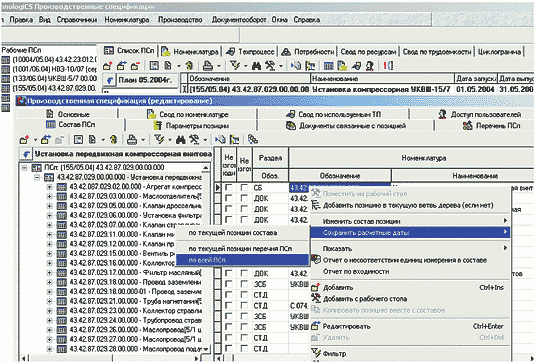

Приведя циклограмму к желаемому результату, сохраняем даты, полученные в циклограмме изготовления, в расчетные даты производственной спецификации производимых изделий. Переносим расчетные даты в плановые (рис. 12).

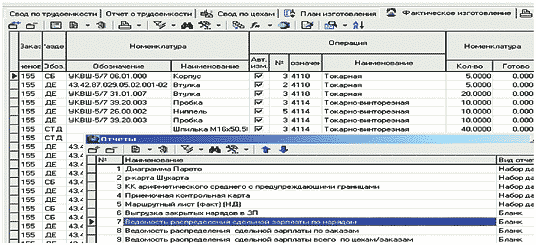

Теперь мы уже можем сформировать производственный заказ, связав его с производственной спецификацией, и разместить в производство, сформировав план производства. После этих операций в модуле «План производства» становится доступной сводная информация с возможностью получения печатных форм отчетности для наших структурных подразделений:

Планово-экономический отдел

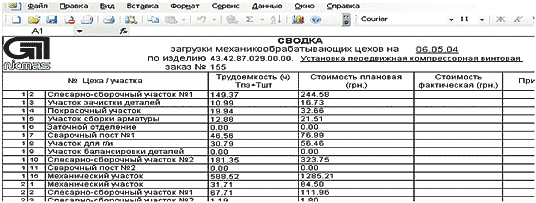

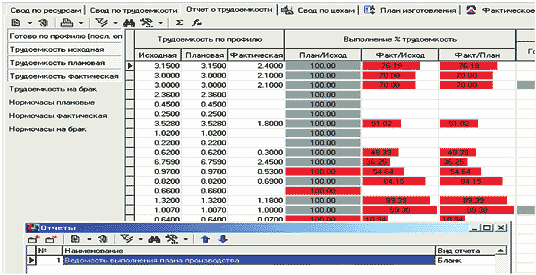

- Сводка загрузки цехов/участков (рис. 13) по трудоемкости с учетом количества изготавливаемых изделий по плану производства с расчетом стоимости работ основных рабочих.

Отдел МТС

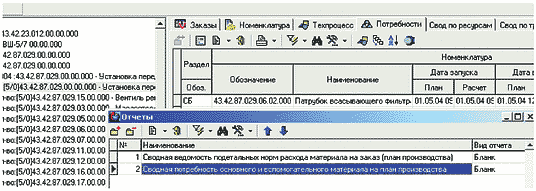

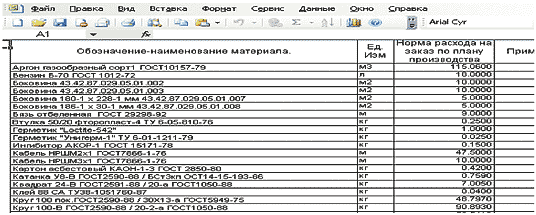

- Сводная ведомость подетальных норм расхода материала на заказ (план производства).

- Сводная потребность основного и вспомогательного материала на план производства с учетом всех материальных ресурсов, необходимых для выполнения плана производства (рис. 14, 15).

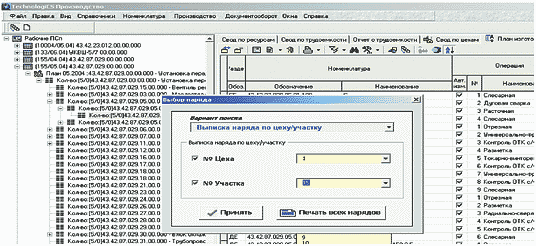

ПРБ в производственных цехах (нарядчики, диспетчеры, экономисты цехов)

- Выписка нарядов основным рабочим, работающим по сдельной оплате труда, на операции изготовления в соответствии с техпроцессом и планом производства (рис. 16, 17).

- Закрытие фактически выполненных нарядов и принятых ОТК.

- Контроль выполнения плана производства по заказу или заказам (рис. 18).

- Ведомость распределения сдельной зарплаты по нарядам (по основным рабочим и бригадам).

- Ведомость распределения сдельной зарплаты по заказам.

- Ведомость распределения сдельной зарплаты по цехам/заказам (всего).

- Выгрузка закрытых нарядов основных рабочих (рис. 19), работающих по сдельной оплате труда, в финансово-бухгалтерский модуль «1С: Предприятие 7.7».

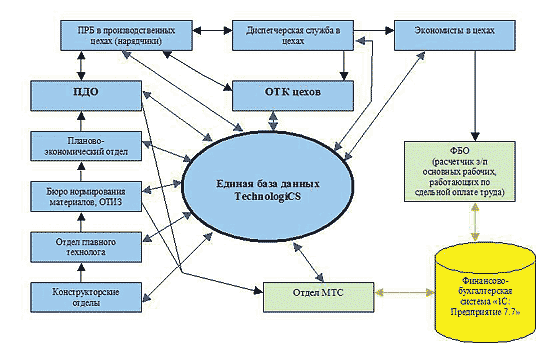

Итак, по прошествии семи месяцев с начала настройки и внедрения TechnologiCS мы получили практически полностью настроенную систему технической подготовки производства, планирования и контроля выполнения плана производства — с объединением всех подразделений, участвующих в подготовке производства, в едином информационном пространстве. Сегодня идет интенсивное наполнение базы данных пользователями системы, поскольку еще не все производственные заказы, находящиеся в производстве, в полном объеме занесены в систему. И теперь среди всех работ, упомянутых выше, наиболее продолжительной оказывается проработка (переработка) и разработка новых технологических процессов на изделия. Но это уже вопрос времени:

Попытаемся представить работающие на нашем предприятии модули и участки системы TechnologiCS в виде схемы (рис. 20).

И, наконец, о наших планах на ближайшее время:

- запуск модуля системы документооборота в полном объеме, предусмотренном системой;

- запуск модуля загрузки оборудования (планируется устанавливать рабочие места непосредственно на производственных участках);

- полноценный запуск системы учетных документов TechnologiCS и интеграция этого модуля с модулем управления запасами финансово-бухгалтерской системы, действующей на предприятии;

- внедрение TechnologiCS на всех производственных предприятиях концерна «Укрросметалл» и создание единой информационной среды для предприятий, работающих в составе концерна.

главный технолог

ОАО «НПАО ВНИИкомпрессормаш»

Тел.: (+38 0542) 26−6450, 24−5618

E-mail: kva@kush.sumy.ua

Алексей Петренко,

начальник отдела

информационных технологий

ОАО «НПАО ВНИИкомпрессормаш»

Тел.:. (+38 0542) 26−6472, 24−3169

Е-mail: info@ukrrosmetall.com.ua

Скачать статью в формате PDF — 484.8 Кбайт |