Главная » CADmaster №2(22) 2004 » Машиностроение LVMFlow — трехмерное моделирование литейных процессов. Итоги опытно-промышленной эксплуатации пакета LVMFlow в объединении «Ливгидромаш»

Итоги опытно-промышленной эксплуатации пакета LVMFlow в объединении «Ливгидромаш»

За более чем полвека работы объединения «Ливгидромаш» (г. Ливны Орловской обл.) насосы, выпускаемые этим предприятием, нашли применение в энергетике, водоснабжении, на речном и морском транспорте, в оборудовании для добычи и транспортировки нефти — список можно продолжать и продолжать. Большая номенклатура выпускаемых насосов (более 300 типоразмеров) требует освоения новых видов продукции и совершенствования существующих технологий. На предприятии внедрена новая система качества, продукция «Ливгидромаша» вышла на мировой рынок — в связи с этим было принято решение о переходе на современные средства автоматизации производства.

Что выбрать?

О программе LVMFlow

Программа позволяет без натурных экспериментов (а значит без затрат дополнительных средств) провести оптимизацию литниковой и других систем и, следовательно, избежать многих литейных дефектов, таких как включения шлака, холодные схлопывания, ужимины, эрозия, пузырьки газа, поверхностные дефекты, вариации твердости

Область применения пакета по способам литья включает литье по выплавляемым моделям (как опочное, так и безопочное), литье в землю, в кокиль, в изложницу, литье под давлением. Для каждого способа литья можно задать любые внешние условия: это может быть кристаллизация в вакууме, с естественной конвекцией на воздухе, с принудительным обдувом или охлаждением водой. В состав LVMFlow включена новая подсистема моделирования затвердевания чугунов.

Моделирование в пакете LVMFlow выполняется с большей скоростью, чем в большинстве представленных на рынке программ. При этом сохраняется высокая точность результатов расчета и их совпадение с экспериментальными данными.

Пакет LVMFlow прошел основательное тестирование и проверку не только на российских, но и на зарубежных предприятиях. Он неоднократно экспонировался на международных выставках и конгрессах литейщиков. Экономические выгоды от использования ПО LVMFlow перекрывают затраты на его приобретение уже через несколько месяцев после начала эксплуатации. Кроме того, LVMFlow является превосходным средством подготовки квалифицированного персонала для литейных производств.

На сегодня в мире известно более десятка систем автоматизированного моделирования литейных процессов (САМ ЛП), серьезно различающихся как функциональными возможностями, так и стоимостью (от 15 до 70 тысяч долларов). Выбрать оптимальное программное обеспечение оказалось задачей не из простых — к искомой системе предъявлялись серьезные требования:

- импорт моделей из популярных систем трехмерного моделирования;

- моделирование основных методов литья: литье в землю, кокиль, литье по выплавляемым моделям, под давлением (на предприятии применяются все эти методы литья);

- моделирование процесса заполнения формы жидким расплавом;

- выявление литейных дефектов (усадка, включение шлака, размыв формы

и т.д.); - показ распределения температурно-фазовых полей;

- удобный и понятный интерфейс;

- русский язык меню и диалогов.

После обстоятельного знакомства с существующими системами количество возможных вариантов сократилось до трех: российские разработки Poligon, LVMFlow и немецкая программа Magma. К обсуждению были приглашены специалисты воронежского филиала компании Consistent Software.

Наиболее весомые аргументы, в конечном счете и определившие выбор, были представлены в пользу САМ ЛП LVMFlow (разработчик — НПО МКМ, г. Ижевск):

- более чем умеренная (особенно в сравнении с зарубежными аналогами) стоимость программного пакета;

- высокая степень совпадения результатов моделирования и натурных испытаний;

- использование в расчете метода конечных разностей, что позволяет сократить время подготовки моделей и не требует от технологов специальной подготовки;

- простота использования, русскоязычный интерфейс;

- поддержка основных форматов импорта трехмерных моделей;

- высококачественная визуализация полученных результатов.

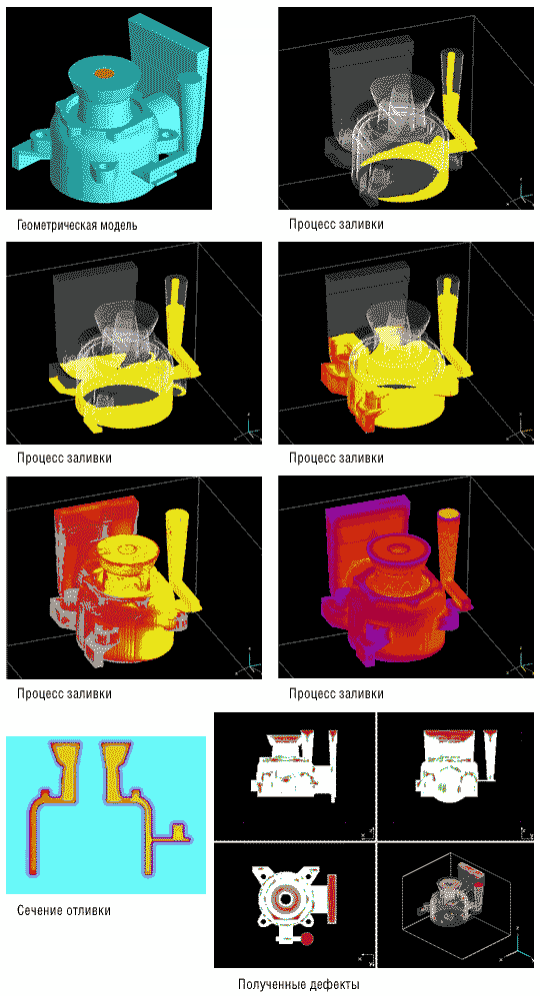

Перед специалистами Consistent Software Воронеж была поставлена задача выполнить пробное моделирование корпуса насоса массой 25 кг из стали 12Х18Н9ТЛ литьем «в землю». Расчет проводился в модуле «Полная задача»: выполнено заполнение формы расплавом и последующее затвердевание (рис. 1). Выявленные дефекты усадочной природы полностью подтвердились на опытных отливках.

Следующим этапом стала опытная эксплуатация LVMFlow: после двухдневного обучения в воронежском представительстве Consistent Software технологи «Ливгидромаша» приступили к самостоятельному моделированию.

За один месяц опытно-промышленной эксплуатации технологи литейщики провели успешное моделирование отливки с различными вариантами литниково-питающей системы. Применение САМ ЛП LVMFlow позволило без натурных испытаний оптимизировать литниково-питающую систему, существенно сократить сроки внедрения новых изделий и снизить себестоимость готовой продукции.

Проследим этапы моделирования на примере отливки «Корпус насоса».

Первый этап

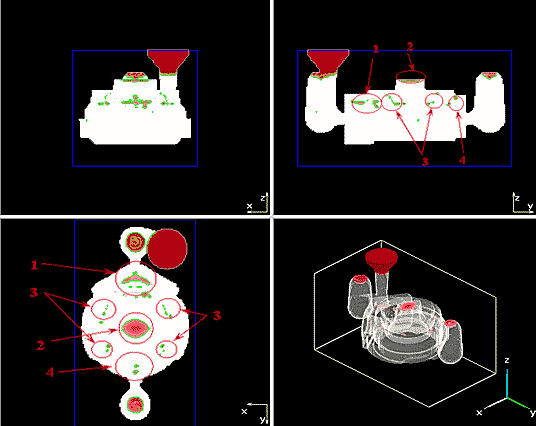

Для выявления мест, подверженных дефектам усадочной природы, в модуле «Полная задача» выполнено моделирование отливки действующего корпуса — с учетом заполнения формы расплавом. Компьютерный расчет показал наличие усадочных раковин (рис. 2) в межфланцевом пространстве (1), сальниковой части (2), бобышках (3) и наверху бобышки квадратного сечения (4). При сравнении полученной картины дефектов с темплетом все эти дефекты действительно обнаружились в отливке.

Стоимость работ по изготовлению опытной партии приведена в таблице 1.

Таблица 1

| Наименование работ | Себестоимость работ, руб. |

|---|---|

| Доводка модельной оснастки | 0,00 |

| Отливка опытной партии | 5315,65 |

| Обработка опытной партии | 121,67 |

| Итого | 5437,32 |

Второй этап

После увеличения высоты питателя (до 18 мм) сократились размеры усадочной раковины 1. Для исправления усадочной раковины 3 добавлены четыре бобышки радиусом 13 мм и высотой 36 мм, которые по результатам расчета не дали желаемого результата.

Стоимость работ по изготовлению опытной партии составила на этом этапе 5643,35 руб.

Третий этап

Для устранения усадочной раковины 1 питатель был дополнительно увеличен до высоты 45 мм, благодаря чему усадочные дефекты значительно уменьшились. Добавление сферической прибыли позволило вывести из тела отливки раковину 2, а размеры раковины 4 сократились после того как была удалена бобышка и добавлена закрытая прибыль квадратного сечения высотой 53 мм.

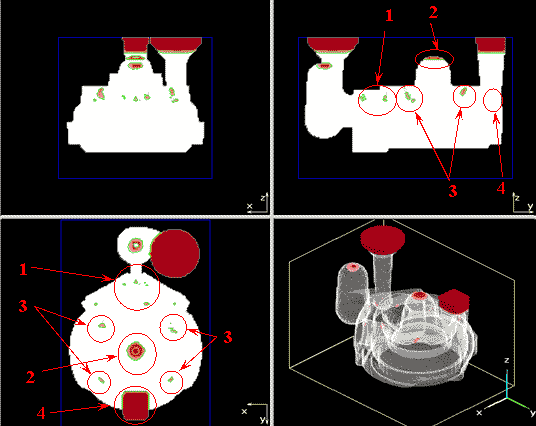

Четвертый этап

Закрытая прибыль изменена на открытую квадратного сечения, что позволило полностью удалить раковину 4 (рис. 3).

На четвертом этапе стоимость работ по изготовлению опытной партии составила 5296,78 рублей.

Пятый этап

Для удаления усадочной раковины 3 (рис. 3) добавлены открытые прибыли круглого сечения, что привело к нежелательному выводу раковины непосредственно в область сверления отверстий. Стоимость работ по изготовлению опытной партии на этом этапе составила 5796,77 руб.

Выводы

Результаты моделирования показали, что наиболее экономически выгодным оказался четвертый вариант отливки, позволивший получить отливку с минимальными усадочными раковинами и сэкономить 1,026 кг металла. Кроме того, были получены необходимые данные по распределению шлаковых включений в отливке, давлению, скорости охлаждения, распределению температур в форме, времени затвердевания различных узлов. Показатели, характеризующие экономический эффект от использования LVMFlow, представлены в таблице 2.

Таблица 2

|

Вариант технологии изготовления отливки |

Вес отливки | Стоимость изготовления опытной партии, руб. |

|---|---|---|

| 1 | 26,284 | 5437,32 |

| 2 | 26,952 | 5643,35 |

| 3 | 24,516 | 5118,31 |

| 4 | 25,258 | 5296,78 |

| 5 | 27,010 | 5796,77 |

| Итого | 27 292,53 |

Экономический эффект составил 27 292,53 рублей: при работе с программой не понадобились доводка модельной оснастки, отливка и механообработка детали. К процессу отработки технологии был привлечен только один технолог.

Процесс компьютерного моделирования занял 6 дней, тогда как изготовление одной опытной партии отливок требует 9−10 дней. В сравнении с обычным процессом изготовления опытной партии время отработки технологии сократилось в 8−9 раз.

главный металлург

ОАО «Ливгидромаш»

Михаил Агеев

инженер-технолог ОАО «Ливгидромаш»

Владислав Турищев

Consistent Software Воронеж

Тел.: (0732) 39−3050

Скачать статью в формате PDF — 4.73 Мбайт |