Главная » CADmaster №4(14) 2002 » Машиностроение Техтран: обработка валов роторов

Эффективность любой системы проектирования УП для станков с ЧПУ определяется реальными задачами, которые возможно решать с ее помощью. Хорошим испытанием для очередной версии программы Техтран Токарная обработка стало применение ее возможностей для получения УП обработки валов роторов в производственных условиях.

Это непростая и трудоемкая задача. Она требует от CAM-системы умения оперировать сложными многометровыми деталями, насыщенными большим количеством мелких элементов — с типовой или уникальной геометрией. Обработка таких деталей ведется длинной цепочкой технологических переходов с применением широкого набора режущего инструмента. Технологу важно не только получить траекторию инструмента, но и проконтролировать его перемещение (сам по себе инструмент может иметь сложную, порой нестандартную геометрию), а также состояние заготовки на различных этапах обработки.

А как быть с огромным множеством типовых элементов, которые обрабатываются на предприятии по своей сложившейся методике и не вписываются в стандартные схемы обработки? Не программировать же их всякий раз вручную…

В этой статье на примере программирования обработки вала ротора мы расскажем о некоторых механизмах программы Техтран Токарная обработка, которые помогают решать подобные задачи.

Учет геометрии инструмента

Режущий инструмент в токарной обработке имеет сложную форму. Поэтому, имея перед глазами только траекторию движения запрограммированной точки, весьма сложно понять, как происходит движение инструмента в целом. А понять это важно — особенно когда траектория движения программируется в явном виде, без использования типовых переходов. С точки зрения технолога, существенно видеть, что будет представлять собой заготовка после съема материала в результате очередного перехода, а также насколько допустимы те или иные перемещения инструмента с учетом его совокупной геометрии.

Контроль движения инструмента в Техтране базируется на модели инструмента из двух компонент: режущей части и державки. Державка может включать в себя геометрию державки резца, адаптера и даже части механизма суппорта станка. Задаваемый набор параметров инструмента описывает геометрическую форму как режущей части, так и державки. Это позволяет не только отображать положение и реальную форму инструмента в точках траектории, но и осуществлять ряд проверок и корректировок.

Корректировка заготовки. При каждом перемещении инструмента из заготовки исключается часть материала, удаленная режущей частью. Таким образом, проектируя технологические переходы, технолог исходит из реальной геометрии заготовки на всех этапах обработки.

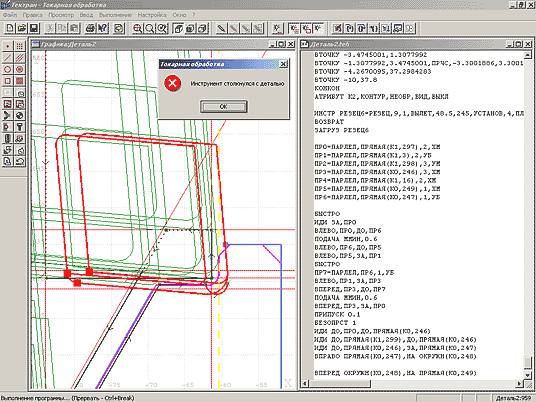

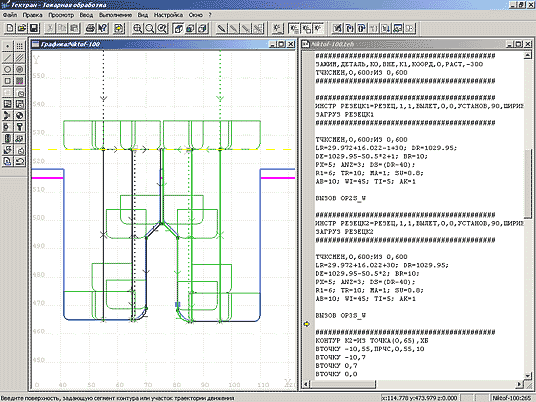

Контроль зарезания. На основании данных о геометрии режущей части инструмента контролируется отсутствие зарезания детали. Важно, что проверка производится не только для начального и конечного положения инструмента, но и для всей траектории его перемещения. Если, тем не менее, задуманное перемещение инструмента приводит к столкновению с деталью, программа выдает соответствующую диагностику и показывает в графическом окне, как именно след от перемещения инструмента проходит через контур детали (рис. 1).

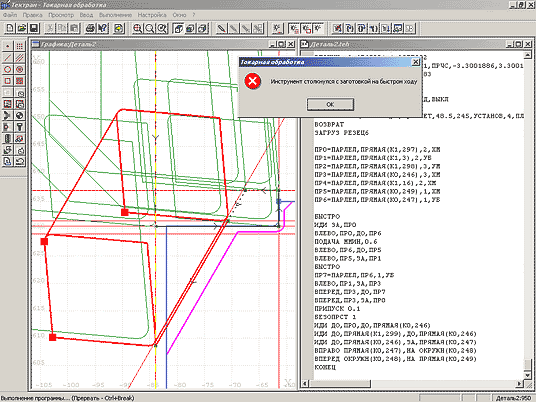

Контроль столкновения. Аналогично контролируется отсутствие столкновения с заготовкой различных частей инструмента, не производящих съем материала: во-первых, державки инструмента, во-вторых, режущей части на быстрых перемещениях. Также выявляются перемещения, при которых инструмент сталкивается с патроном или разрезает заготовку на части (рис. 2).

Программирование обработки типовых параметрических элементов при помощи макросов

Особенность валов ротора — наличие большого числа типовых элементов различной сложности: канавок, пазов, выточек

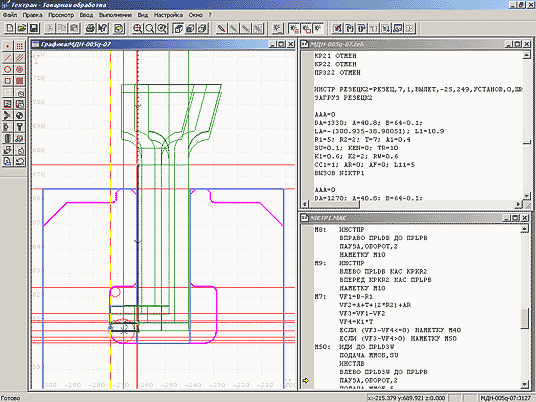

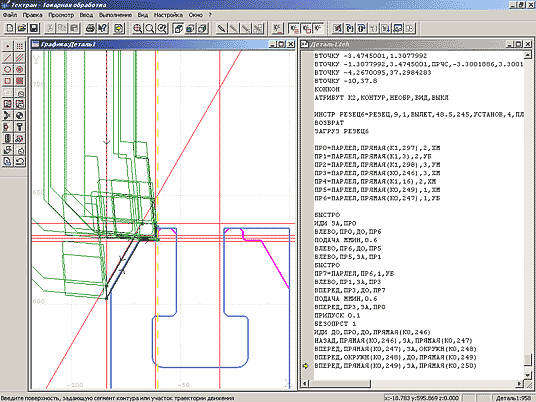

Для программирования обработки параметрических элементов создается библиотека макросов. Каждый макрос на основании определенного набора параметров выполняет обработку отдельного типового элемента. Язык Техтран располагает гибкими средствами построения геометрических объектов, описания движения инструмента и формирования технологических команд. Имеется возможность производить построения, используя в качестве опорных элементов ранее построенные объекты. Благодаря этому, описав в общем виде геометрию и обработку, можно получать результат для любого допустимого сочетания входных параметров.

Таким образом методика проектирования обработки сложных изделий может включать помимо технологических переходов по стандартным схемам также и типовые параметрические переходы, предусмотренные конкретным технологом (рис. 3).

Корректировка чертежа детали при обработке

Опыт работы показывает, что, как это ни покажется странным на первый взгляд, окончательная форма детали зачастую определяется исходя из возможностей технологии обработки режущим инструментом определенной формы.

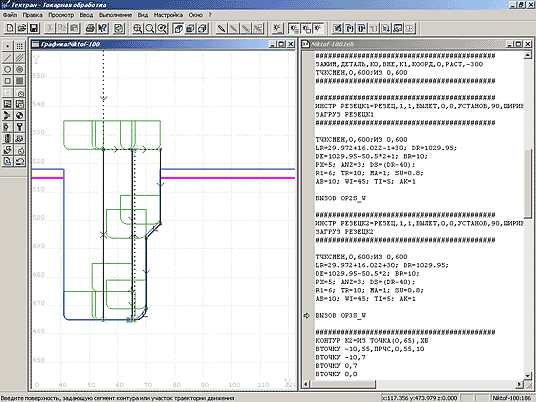

Элементарное перемещение канавочного резца создает весьма сложную поверхность на заготовке. Такую деталь не всегда легко предварительно построить во всех подробностях. Как же программировать обработку, если система ведет свои расчеты и проверки именно на основе чертежа детали?

Техтран справляется с этой задачей благодаря возможности корректировки детали на этапе проектирования обработки. Здесь задействуется тот же механизм, что и при исключении снятого материала с заготовки. Однако если в обычном режиме корректируется только заготовка, а вторжение инструмента в пределы детали рассматривается как ошибка, то в режиме корректировки детали контроль зарезания детали снимается (рис. 4−5).

Разумеется, пользоваться такими возможностями следует очень осторожно, поскольку бесконтрольное перемещение инструмента может привести к порче детали и оборудования. Но существенное снижение трудоемкости делает такой режим в ряде ситуаций незаменимым. Особый интерес представляет использование режима корректировки детали при программировании обработки типовых параметрических элементов. В этом случае достигается хорошее сочетание гибкости и надежности, поскольку алгоритм, заданный в макросе, может включать все необходимые проверки и снимать контроль только на вполне безопасном участке обработки.

Проектирование отдельных операций вручную

Казалось бы, к чему заводить разговор о программировании обработки посредством примитивного описания отдельными командами? Современные CAM-системы изо всех сил соревнуются в степени автоматизации. Но всегда ли подходит полная автоматизация? Обработка изделия со сложной геометрией обычно включает отдельные решения, которые продиктованы исключительно особенностями технологии его изготовления. В таком случае для системы автоматизированного проектирования УП важно иметь в своем арсенале средства описания траектории произвольного вида. При этом особое значение приобретают средства контроля допустимости заданных перемещений, поскольку при ручном построении никто не застрахован от ошибки.

Новейшая версия Техтрана использует механизм контроля столкновения и корректировки заготовки не только при проектировании технологического перехода (точение, канавка

На рис. 6 представлен случай, когда обработка элемента производится уникальным способом. Сначала проточка диаметра с определенным припуском и на определенную глубину, затем предварительная обработка скоса, далее окончательная обработка части контура. Построение вспомогательной геометрии и формирование траектории производятся в интерактивном режиме с использованием всех возможностей системы: корректировки заготовки, контроля на столкновение и зарезание. Результат — любая «фантастическая» траектория.

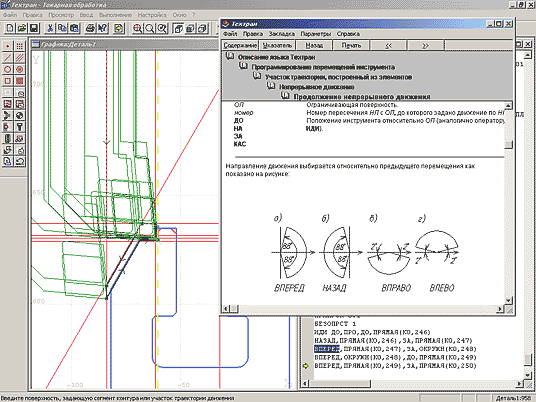

Автоматически созданный текст можно неоднократно использовать в текущей программе или оформить из фрагмента макропрограмму для использования в других разработках. К слову сказать, подобное параллельное формирование программ (графика — текст) очень наглядно и помогает довольно быстро осваивать программирование с использованием содержательной и хорошо проиллюстрированной справочной системы (рис. 7).

Разработка управляющих программ и программирование на языке Техтран может стать настоящим удовольствием для разработчиков.

Виктор Янковский,

Константин Стрельников

НИП-Информатика (Санкт-Петербург)

Тел.: (812) 375−7671, 118−6211

E-mail: tehtran@nipinfor.spb.su

Internet: http://www.nipinfor.spb.ru

Скачать статью в формате PDF — 651.6 Кбайт |