Главная » CADmaster №2(12) 2002 » Архитектура и строительство Новый путь проектирования систем контроля и автоматики

Предыстория

В начале 90-х годов в Ивановском энергетическом институте (ныне — Ивановский государственный энергетический университет) сформировалась команда специалистов, занявшихся исследованием проблем автоматизации проектирования систем контроля и управления. Место и время не были случайными: за многие десятилетия в Иваново сложилась превосходная школа подготовки энергетических кадров высокой квалификации. Энергетический институт был головной организацией межвузовской программы «САПР в энергетике и электротехнике». Наконец, здесь же, в Иваново, располагались крупнейшие организации энергетического профиля: «Зарубежэнергопроект» и «Ивэлектроналадка».

Исследование автоматизации проектирования привело к выводу, что единого системного подхода к решению задачи не существует. Большие надежды возлагались на текстовые и графические редакторы, на программы, автоматизирующие отдельно взятые проектные процедуры и операции (формирование спецификаций и др.). Конечно, и это было шагом вперед, но… Упомянутые средства, с одной стороны, не позволяли автоматизировать процесс — они лишь механизировали его, а с другой — каждая из отдельных программ требовала ввода исходных данных (зачастую в больших объемах), причем данные эти не были согласованы между различными проектными процедурами. Сквозной автоматизации не получалось. Повышение производительности труда проектировщиков и частичное сокращение сроков выдачи проектной документации достигались за счет распараллеливания процесса проектирования и привлечения большего числа проектировщиков. А распараллеливание осуществлялось исходя из возможности декомпозировать проектируемую систему на относительно автономные, функционально завершенные узлы, агрегаты, сооружения и здания, подсистемы снабжения, задачи контроля и управления и др. Сроки проектирования действительно сокращались, но между группами проектировщиков как одной, так и разных специальностей с неизбежностью стали возникать дополнительные потоки информации и промежуточные документы, необходимые лишь для согласования и уточнения. Это осложнилось общей итерационностью процесса проектирования.

Такова была ситуация к моменту создания в ИГЭУ Научно-исследовательского института моделирования и вычислительного эксперимента, основной задачей которого стал поиск кардинально новых путей решения проблемы сквозной автоматизации проектирования электротехнических систем. Тесное сотрудничество со специалистами АО «Зарубежэнергопроект» (генеральный директор В. В. Седов) и АО «Ивэлектроналадка» (генеральный директор Е. К. Журавлев) позволило взглянуть на проблему с другой стороны и попытаться подойти к ней так, чтобы решение включило весь процесс проектирования, а не отдельные его компоненты. Идея носилась в воздухе: автоматизировать разработку не отдельных документов (в соответствии с ГОСТ, ОСТ

Чтобы реализовать идею, предстояло ответить на два основных вопроса:

- Какова должна быть структура базы данных номенклатуры средств контроля и управления, правил принятия типовых проектных решений?

- Какова должна быть структура собственно информационной модели, чтобы иметь возможность эволюционировать в процессе проектирования и быть источником информации для любого проектного документа?

Агрегативно-декомпозиционная технология

При разработке систем управления (КИПиА) используются прототипы или типовые проектные решения (ТПР), причем понятие типовой применимо для любого устойчивого проектного решения какого угодно состава и сложности. Например, наряду с понятием «типовая система управления» существуют понятия «типовая система регулирования», «типовая система контроля», «типовая структура исполнительного устройства», «типовая структура датчика», «типовая структура датчика температуры»

- только иерархическое многоуровневое описание позволило компактно, в сжатой форме представить все множество вариантов, типов и моделей технических средств автоматизации, которые используются сегодня для построения систем контроля и управления, а также всех типовых структур;

- на основе иерархического описания стало возможным построить алгоритмы автоматизированного синтеза структуры проектируемой сложной (многокомпонентной) системы. Процесс построения модели заключается в чередовании процедур декомпозиции (разложения целого на части — уточнения структур и конкретных характеристик элементов) и агрегирования (подбора для некоторых классов и множеств функций многофункциональных технических элементов — многоканальных блоков питания и вторичных приборов, микропроцессорных модулей, многоканальных блоков управления приводами и др.).

Два основных вида автоматизированных процедур и легли в основу названия новой, агрегативно-декомпозиционной технологии автоматизированного проектирования сложных систем.

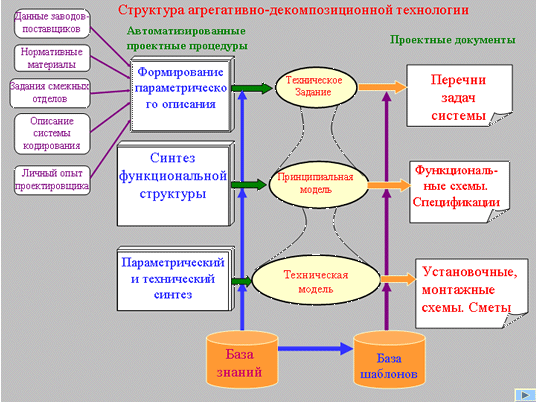

Получаемая в результате агрегативно-декомпозиционного синтеза модель получила название Единой модели проекта (ЕМП). На разных этапах автоматизированного проектирования ЕМП проходит различные стадии (рис. 1):

- задание — ТЗ, которое представляет собой перечень каналов контроля и приводов запорной и регулирующей арматуры с требованиями к ним;

- принципиальная модель — в модели выбраны и уточнены все характеристики технических средств автоматизации, необходимые для построения спецификаций, для заказа, построены все принципиальные электрические, гидравлические и другие связи между элементами (связи также имеют необходимые характеристики — маркировки, вид сигнала и др.);

- монтажная модель — в модели построены и промаркированы все клеммные соединители щитов, пультов, панелей, стендов, соединительных коробок

и т.д. ; все так называемые общие точки разведены либо на клеммниках, либо на элементах модели в виде шлейфов, все межщитовые связи объединены в соответствии с нормативными требованиями в кабели, проработаны характеристики кабелей (жильность с учетом резерва, сечение, материал жил, оплетки, степень защиты от воздействий, направление, адреса, источники приемника и др.).

Интеллектуальное документирование

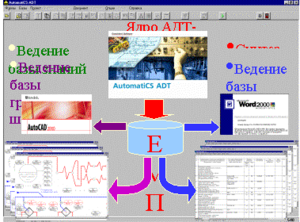

На каждой из стадий ЕМП может быть использована для формирования какого-либо проектного документа (ТЗ — перечни точек контроля и приводов P&I-диаграммы; принципиальная модель — спецификации, принципиальные схемы и др.; монтажная модель — схемы подсоединения кабелей, схемы кабельных и трубных проводок, кабельные журналы и др.). Используются автоматизированные документаторы, использующие графические (AutoCAD) и табличные (Microsoft Word) шаблоны (рис. 2). Такой подход позволяет обеспечить соблюдение любых стандартов и других нормативных документов. И требует лишь настройки (редактирования форм таблиц или графических изображений) шаблонов в соответствии с действующим стандартом.

Отличительные особенности технологии

- Автоматизированные процедуры построения ЕМП отделены от процедур формирования документов. Требования к уровню квалификации проектировщика для этих двух классов процедур различны. Это обстоятельство позволяет распараллелить процесс проектирования между двумя группами проектировщиков:

- администратор базы знаний — эксперт высокой квалификации, принимающий проектные решения на высоком уровне;

- группа, формирующая пакет проектных документов на основе информации ЕМП.

- Поскольку процесс синтеза автоматизирован и занимает незначительное время, появляется возможность объединить под контролем одного специалиста построение ЕМП-системы в целом. При этом промежуточные информационные потоки и документы согласовательного плана ликвидируются.

- По мере накопления знаний в базе степень автоматизации проектирования возрастает.

- Информация вводится в ЕМП только один раз и затем по мере выпуска документов отображается в тех или иных формах. При этом устраняется возможность ее искажения.

- Использование ЕМП в качестве источника информации позволяет формировать документы повышенной сложности и информативности, что открывает новые возможности для создания пакета проектных документов.

- Потребность описывать предметную область проектирования в структурированном виде обязывает проектировщика систематизировать его собственные знания. Кроме того, формальное описание знаний позволяет выявлять ошибки многих справочных и нормативных данных, тиражируемых из проекта в проект.

Опыт использования

АДТ-технология и ее программная реализация — программно-информационный комплекс AutomatiCS АДТ — с успехом применялись при проектировании систем контроля и управления энергетических объектов.

Северо-западное отделение института ВНИПИэнергопром использовало их при выполнении проекта СКУ парогазовой установки 450 МВт (включавшей блочное и общестанционное оборудование, генераторы) для Северо-Западной ТЭЦ.

ОАО «Ивэлектроналадка» выполняло при помощи AutomatiCS АДТ проекты систем контроля и управления для теплосетей Ярославля, блоков Йошкаролинской ТЭЦ-1 и Пензенской ТЭЦ-1, реконструкции СКУ котельной Ивановского тепличного хозяйства, объектов Ярославской ТЭЦ-3.

АО СИСТЕМОТЕХНИКА в рамках технологии осуществило разработку проектов реконструкции СКУ 6-го и 7-го котлоагрегатов Ярославской ТЭЦ-1, проекта СКУ поселковой и городской электрокотельных поселка Талакан Амурской области.

АО ТЕПЛОЭЛЕКТРОПРОЕКТ использовало результаты исследований при разработке проекта СКУ водоподготовительной установки ТЭЦ-25 Мосэнерго, объектов ТЭС «Юсифия».

АО ЗАРУБЕЖЭНЕРГОПРОЕКТ использовал компоненты AutomatiCS АДТ при проектировании КИПиА основного и вспомогательного оборудования Владимирской ТЭЦ-1, ТЭС «Рамин», ТЭС «Харта» (Ирак), объектов геотермальной электрической станции «Мутновская».

AutomatiCS АДТ был использован при проектировании в отделе КИПиА института Мосэнергопроект систем контроля и телемеханики третьего теплового кольца Москвы, а также при проектировании систем контроля и управления объектов ГЭС-1 Мосэнерго, ГРЭС «Нассирия» (Ирак).

Приведем краткую характеристику процесса использования AutomatiCS АДТ в отделе АСУТП ОАО «Ивэлектроналадка» при проектировании КИПиА котла

Какие же преимущества, кроме сокращения сроков и трудозатрат, принесло использование системы?

Высокая типизация решения, возможность оперативного формирования документации в необходимом заказчику виде, отсутствие случайных ошибок при принятии технических решений, формировании документации, кодировании. Кроме того, появилась возможность комплексной оценки количества и качества технических средств.

Проектант получил в свое распоряжение библиотеку технических решений, модель системы и формы проектных документов, что позволяет оперативно вносить изменения в проект и автоматически накапливать опыт принятия типовых технических решений.

В части системы контроля проект характеризуется следующими параметрами:

| Общее количество точек контроля | 450 |

| Из них температуры | 242 |

| Давления, разряжения | 131 |

| Уровня, расхода, перепада давления | 42 |

| Хим. контроля, специзмерений | 35 |

| Количество приводов запорной арматуры | 182 |

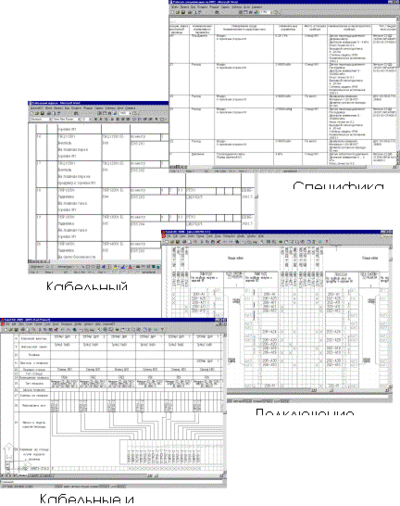

Была выпущена проектная документация следующих видов и объемов (листов):

| Перечень точек контроля | 21 |

| P&I диаграммы | 9 |

| Перечень электроприводов | 5 |

| Рабочая спецификация | 75 |

| Спецификации на щиты в части систем управления приводами | 11 |

| Таблицы НКУ и надписи в рамках | 11 |

| Фасады местных щитов | 6 |

| Схемы заполнения сборок | 28 |

| Полные схемы приводов | 40 |

| Схемы блоков сборокх | 6 |

| Схемы подключения кабелей к рядам зажимов | 44 |

| Принципиальные схемы щитов и пультов | 17 |

| Кабельный журнал/td> | 112 |

| Кабельные и трубные | 120 |

В проекте использованы технические средства следующих производителей: кoнцepн «METPAH» (Чeлябuнcк), OAO «Maнoтoмь» (Toмcк), МПО «Манометр» (Москва), ПO «Teплoкoнтpoль» (Kaзaнь), ПO «Teплoпpuбop» (Pязaнь), HППO «Texнoпpuбop» (Mocквa), Hayчнo-uнжeнepный цeнтp «Aвтoмaтuкa» (Москва), OOO «HПФ ЦИPKOH» (Mocквa), HПO «АВТОМАТИКА» (Bлaдимиp), ОАО «Промышленная компания „Сплав“» (Нижний Новгород).

Принятие технических решений происходило на этапе, традиционно соответствующем техническому заданию. Дело в том, что формирование базы данных и знаний системы AutomatiCS АДТ, кроме включения в нее недостающих технических средств, предполагает описание условий использования этих технических средств, что при основательном подходе и соответствующем формировании технического задания на проектирование переводит отдельные этапы процесса из разряда автоматизированных в разряд автоматических. Высвобождается время высококвалифицированных специалистов, которое они затрачивали на механические (для их квалификации) работы, что позволяет направить их знания и опыт на повышение качества проектов в целом. Это происходит без уменьшения общего числа принимаемых в процессе проектирования технических решений (эту роль выполняет AutomatiCS АДТ).

В заключение отметим, что проблема обеспечения сквозной автоматизации проектирования систем контроля и автоматики на всех этапах разработки проектной документации является и будет оставаться актуальной, а ее решение — своевременным и востребованным.

А. Салин,

А. Шемякин,

И. Кудряшов

Ивановский государственный энергетический университет

E-mail: adt_group@aport2000.ru

По вопросам приобретения:

sales@csoft.ru или plant4d@csoft.ru

Скачать статью в формате PDF — 687.6 Кбайт |