Главная » CADmaster №4(9) 2001 » Машиностроение Воплощение мечты!

Дай бог, чтоб в этой книжке ты

Для развлеченья, для мечты,

Для сердца, для журнальных сшибок

Хотя крупицу мог найти.

«Евгений Онегин»

Современные изделия имеют самую разнообразную форму. Привычно, что в авиации, автомобилестроении имеют дело с очень сложными поверхностями, но и в нашей повседневной жизни мы все чаще сталкиваемся с предметами, имеющими так называемый современный дизайн. Это значит, что изготовление самой детали или необходимой технологической оснастки — задача далеко не простая. Применение универсального оборудования для подобных целей либо просто невозможно, либо требует серьезных затрат времени, высокой квалификации персонала или большого числа дополнительных технологических приспособлений. В совокупности эти и другие факторы определяют экономическую целесообразность применения станков с числовым программным управлением (ЧПУ). Массовое производство изделий со сложной геометрией внешних обводов потребовало соответствующего программного обеспечения для расчетов управляющих программ станков с ЧПУ. В зависимости от сложности детали может понадобиться токарная обработка, фрезерная на станках с 2,5 либо 3-мя степенями свободы, а, возможно, и пятикоординатная. Иногда целесообразнее применить электроэрозионную обработку проволокой.

Модули системы Unigraphics обладают всеми возможностями для формирования траекторий инструмента в соответствующих типах обработки. Все процессы обработки система охватывает с необычайной гибкостью, высокой функциональностью и производительностью. CAM (Computer Aided Manufacturing) модули системы Unigraphics — одни из лучших в мире. Генератор ЧПУ-программ выполнен на основе хорошо себя зарекомендовавших процессов обработки. Он включает правила обработки, предназначенные для создания программ с минимальным участием инженера. Используется лучший мировой опыт.

В зависимости от сложности решаемых задач рабочее место технолога может оснащаться различным набором имеющихся в CAM-модулях инструментов. Такой подход позволяет получить решение, оптимальное по критерию стоимость/эффективность, дать инженеру возможность формировать такие траектории инструмента, которые могут быть реализованы на имеющемся станочном парке предприятия.

Хотелось бы еще раз повторить: концепция мастер-модели является базой, на которой строится распределение данных между модулем проектирования и остальными модулями Unigraphics (в том числе и модулями CAM). Полный набор операций, посредством которых был смоделирован наш объект, гарантирует, что любая спроектированная конструкция может быть изготовлена. Ассоциативная связь между исходной параметрической моделью и сформированной траекторией инструмента делает процесс обновления последней быстрым и легким.

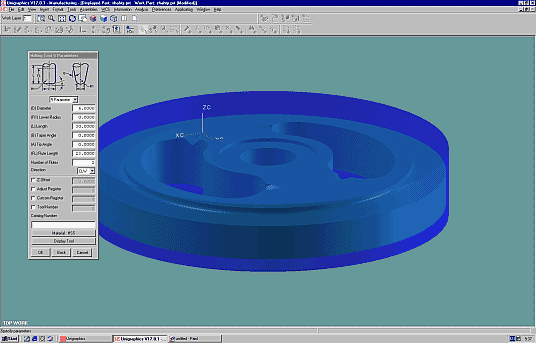

Объединение в модуле токарной обработки всех операций данного типа предоставляет технологу мощные функциональные возможности черновой и чистовой обработки, проточки канавок, нарезания резьб и сверления на токарном станке. Автоматическое определение области обработки для черновых и чистовых операций позволяет быстрее получить результат — особенно при последовательных операциях. Очень информативна анимация процесса обработки: на экран выводится трехмерная заготовка, в процессе воспроизведения операции отображается удаление материала. Инструмент, используемый для всех типов токарной обработки, легко определить самостоятельно при помощи набора параметров либо взять из заранее сформированной на предприятии библиотеки инструмента.

При изготовлении деталей зачастую возникает необходимость в тех или иных технологических приспособлениях. Детали из пластмасс или композиционных материалов изготавливаются в пресс-формах, штампах, на формоблоках. Все эти элементы технологической оснастки имеют, как правило, достаточно сложную геометрическую форму. В зависимости от их сложности, абсолютных геометрических размеров, требований к чистоте полученной после обработки поверхности используется различное станочное оборудование, применяются различные виды и стратегии обработки.

К примеру, изготовление пресс-формы или штампа можно разбить на три этапа:

- этап предварительного удаления материала, когда торцевой фрезой требуется удалить большое количество материала в различных полостях и карманах;

- этап черновой обработки формообразующей поверхности;

- этап чистовой обработки поверхности и мест сопряжения поверхностей в различных углах.

На этапе предварительного удаления материала можно определить и различные способы врезания в заготовку, и стратегии обработки. При этом задаются величины перекрытия диаметра фрезы на последующих проходах, заглубления по высоте при переходе на следующую площадку, зазора до вертикальных стенок, а также нижняя граница обработки. Генератор высокоскоростной обработки имеет возможности кругового и спирального подхода к детали, спиральную траекторию шаблона обработки, замедление в углах, управление одновременной обработкой нескольких карманов, сплайн интерполяции выходной траектории.

На этапе черновой обработки необходимая траектория инструмента может создаваться на элементах самой сложной формы. Кроме того, бывает (и нередко), что обрабатываемая геометрия создается в каких-то других системах, а после передачи обнаруживается множество перекрытий и разрывов между поверхностями. Ничего страшного в этом нет. При обнаружении разрывов инструмент системы позволяет либо их скорректировать, либо обработать с заданной точностью. Таким образом процесс черновой обработки практически полностью автоматизирован.

На этапе чистовой обработки инженеру предлагается большой выбор средств получения траекторий инструмента как для трехосевой обработки, так и для пятиосевой, когда обеспечивается полная свобода пространственной ориентации оси фрезы. Система имеет интеллектуальные функции выбора области обработки, обеспечивает использование множества методов и шаблонов обработки, включая обработку по границам, радиальную, по концентрическим окружностям, зигзагом вдоль заданной траектории, спиральную и произвольную обработку. Кроме того, имеются методы контроля режимов резания при перемещении инструмента вверх и вниз, а также по спирали. Можно определить и сохранить границы необработанных областей.

При пятикоординатной обработке предусмотрена возможность задания оси инструмента с использованием параметров поверхности, дополнительной геометрии, а также геометрии, задающей траекторию резания. Обеспечивается высокое качество обработки поверхности детали.

Огромную экономию времени при предварительной или окончательной обработке изделия гарантирует специальная функция, которая анализирует всю геометрию детали и находит точки двойного контакта. Иначе говоря, определяет угловые сопряжения поверхностей. Процессор автоматически генерирует однократные или многократные проходы инструмента для удаления материала в этих областях.

В ситуациях, когда инженеру требуется контролировать каждый шаг создания траектории инструмента, на помощь ему придет функция, которая позволяет в интерактивном режиме создавать траекторию инструмента по частям, сохраняя полный контроль на каждом шаге. При этом предоставляется возможность генерировать множество проходов по поверхности, определив полный припуск для обеих поверхностей.

Теперь несколько слов о возможностях, которые доступны при генерации траекторий инструмента на всех упомянутых этапах обработки.

Система охватывает задачи управления данными в процессе производства, анализа ЧПУ-программ фрезерования и токарной обработки, планирования процесса изготовления, генерации ЧПУ-программ, их симуляции и верификации, документирования, поддержки конструктивных изменений. Unigraphics обеспечивает инженера средствами работы с библиотеками инструментов, зажимных устройств, готовых ЧПУ-программ. Дальнейшая автоматизация процесса генерации программы упрощается благодаря возможности создания собственных шаблонов операций, которые содержат готовые настройки, доказавшие свою оптимальность в конкретных условиях работы для конкретного оборудования. Настройка системы на типовые шаблоны обнаруживает дополнительные преимущества при проектировании таких операций, как черновая и получистовая обработка, которые обычно выполняются при фиксированных значениях оптимально подобранных параметров.

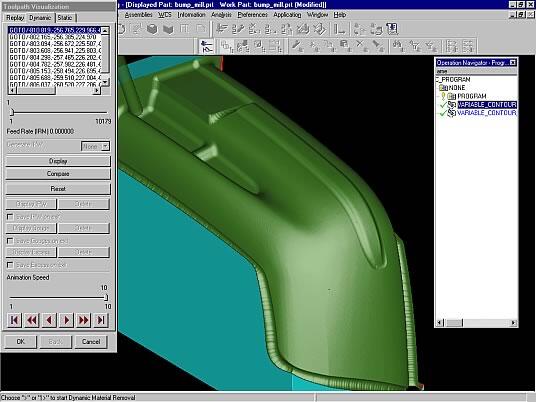

Специальная функция позволяет наблюдать за движением инструмента по обрабатываемой детали. Когда создается траектория инструмента, необходимо иметь возможность проверить, правильно ли фреза удалит материал заготовки. Столь же важно знать, что в процессе обработки фреза не зарезает конечную деталь. Доступны три различных режима просмотра: воспроизведение, динамическое удаление материала и статическое удаление. Режим динамического удаления материала предоставляет возможность отобразить движение фрезы вдоль траектории. Режим статического удаления материала разработан для отображения результатов обработки заготовки заданной траекторией за один шаг. В результате создается фасетная модель, которая отображает форму детали после обработки заданной заготовки.

Полученную траекторию инструмента можно редактировать в графическом или текстовом режиме. Редактор покажет изменения в обрабатывающей программе. Вы можете просмотреть движение инструмента по всей траектории или только на выбранном участке. Скорость изображения и направление движения варьируются пользователем. Имеются функции, позволяющие выполнять удлинение либо обрезку траектории до определенных границ (струбцина, зажимное приспособление или выемка на самой детали).

Чтобы запустить программу на определенном станке, ее необходимо переписать в машинных кодах данного станка. Традиционно для этого создавались специальные программы. В систему Unigraphics включен специальный модуль определения постпроцессоров для любых управляющих стоек и станков с ЧПУ. Работа с этим модулем предполагает ввод паспортных данных станка в некую таблицу. Программа постпроцессора создается в виде исходного текста на языке TCL, что открывает широкие возможности по внесению в постпроцессор любых уникальных изменений. Практика показывает, что таким образом определяется постпроцессор для любого станка.

Кратко коснемся возможности электроэрозионной обработки детали проволокой. Специальный модуль обеспечивает обработку деталей в режиме двух и четырех осей, с использованием моделей в проволочной геометрии или твердом теле. При редактировании и обновлении модели все операции сохраняют ассоциативность. Предлагаются различные виды операций — например, наружная и внутренняя обработка с множеством проходов и обработка с полным сжиганием материала. Также поддерживаются траектории, учитывающие расположение прижимов на заготовке, различные типы проволоки и режимы работы генератора. Как и при фрезерных операциях, впоследствии применяется инвариантный постпроцессор для подготовки данных под конкретный станок. Поддерживаются популярные электроэрозионные станки: AGIE, Charmilles и другие.

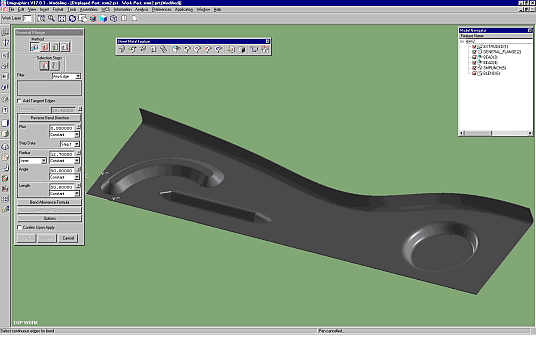

Говоря о различных технологических приложениях системы Unigraphics, хотелось бы упомянуть о такой большой области, как проектирование и изготовление деталей из листовых материалов. Здесь инженеру также предоставлены большие возможности. Каждый конструктивный элемент в таком изделии использует информацию о деформациях материала при изгибе; с каждым элементом ассоциированы изменяемые формулы, характеризующие сгиб, а также стандартные свойства материала. Набор конструктивных элементов для создания листовых изделий включает сгибы, фланцы, врезные фланцы, фланцы общего вида, скобы, буртики, штамповку, отверстия, прорези и вырезы. Каждый конструктивный элемент полностью параметризован и создает такую геометрию, которая может быть корректно построена в условиях сложной топологии. Снизить время обучения и увеличить производительность при построении сложных скоб, уголков и гофров позволяет специальный советник процесса. Процесс создания модели близок к процессу изготовления детали. Каждый шаг построения модели может рассматриваться как стадия обработки — превращения плоского листа в требуемую деталь. Средства построения развертки позволяют получить конфигурацию заготовки и вычислить критичные размеры для сгибов и других элементов. Развертка полностью ассоциативна с пространственной моделью.

Развертки различных деталей можно в любом количестве использовать для оптимальной раскладки на листовую заготовку. Выбираются детали, которые следует раскладывать, количество копий и тип используемой заготовки. Автоматическая раскладка позволяет, контролируя размещение раскладываемых деталей, выбирать между альтернативными стратегиями. Для минимизации перемещения листа программа оптимизирует смену инструмента и вырубку деталей.

Есть возможность проектировать листовые детали, которые изготавливаются штамповкой, вытяжкой и формовкой. Основные функции — отгиб вдоль криволинейного ребра, соединительная поверхность, построенная между двумя телами. В качестве геометрии построения соединительной поверхности могут использоваться ребра и кривые. Листовое тело можно строить в контексте сборки с использованием геометрии других деталей. Имеются функции развертки сложных, неразворачиваемых поверхностей, которые используют различные алгоритмы, характерные для разных техпроцессов и материалов.

В заключение хотелось бы еще раз повторить: система Unigraphics — это мощнейший инструмент в руках конструктора, расчетчика, технолога. Его использование позволяет значительно увеличить производительность, повысить качество и ускорить процесс реализации спроектированной конструкции в готовое изделие.

Скачать статью в формате PDF — 681.4 Кбайт |