Главная » CADmaster №3(08) 2001 » Машиностроение Unigraphics + TechnologiCS: инструменты конструктора и технолога

Для решения разноплановых задач, с которыми сталкиваются предприятия в процессе проектирования, выпуска конструкторской документации и технологической подготовки производства машиностроительных изделий, как правило, необходимо подобрать разное программное обеспечение. При этом разобраться в многообразии представленных на рынке программных продуктов очень и очень непросто. Существуют пакеты специализированные и универсальные, зарубежные и отечественные, отличающиеся друг от друга как классом решаемых задач, ценой, так и полнотой соответствия выпущенной документации российским стандартам.

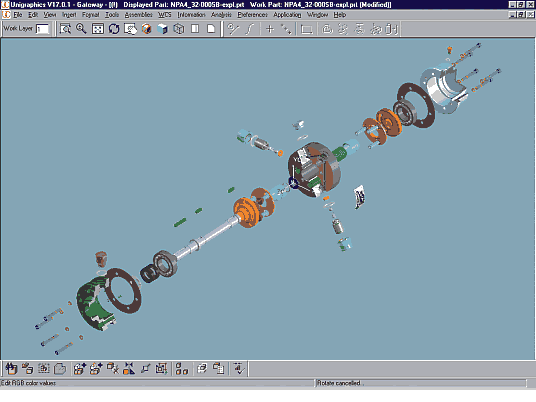

На примере одного пилотного проекта хотелось бы показать возможность сквозного решения: от этапа проектирования до технологической подготовки производства такого достаточно сложного изделия, как гидравлический насос.

В качестве инструмента решения задач первого этапа использовалась система Unigraphics. Это мощная универсальная система высокого уровня, область применения которой — от инженерного дизайна, проектирования, инженерного анализа, выпуска конструкторской документации до разработки управляющих программ для станков с ЧПУ и конструирования различной технологической оснастки. Unigraphics предназначен для решения самых разнообразных инженерных задач, а для проектирования технологических процессов изготовления деталей на универсальном оборудовании и выпуска соответствующей текстовой документации согласно требованиям ЕСКД и ЕСТД требуются дополнительные решения. В нашем случае была использована система TechnologiCS.

Проектирование изделия в среде Unigraphics

Unigraphics — трехмерная система твердотельного моделирования, работая в которой инженер создает модель проектируемой детали, какой он ее себе представляет. Проектирование гидравлического насоса может быть начато с создания сборочной модели как сверху вниз, так и снизу вверх. Если у конструктора есть достаточно полное представление о геометрии той или иной детали, эта деталь может быть смоделирована предварительно и затем размещена в сборке. При другом подходе в одном файле создаются модели разных деталей, которые позже определяются в качестве составляющих эту сборку разноуровневых компонент. Заранее определять данный файл в качестве сборочного нет необходимости: по ходу работы над проектом это сделает сама система.

Для моделирования деталей применялось гибридное моделирование — объединение возможностей моделировать как с помощью типовых элементов, так и традиционно, с помощью эскизов-профилей. Моделирование с использованием типовых элементов — это составление модели посредством элементарных компонентов типа параллелепипед, цилиндр, конус, сфера в качестве базовых и операции с этими, а также дополнительными компонентами типа карман, бобышка, проточка, отверстие

Можно полностью обойтись без таких геометрических объектов, как точки, прямые, окружности, в качестве вспомогательных, а использовать их лишь в случае необходимости (в нашем примере — при моделировании наклонных дисков). Когда в определении модели необходимо использовать отрезки и кривые, предоставляется выбор: пользоваться функцией эскизирования (Sketch) либо определить некий профиль в пространстве модели. Определяя эскиз, достаточно сделать грубый набросок, после чего задать необходимые геометрические условия и размеры. В любом из этих случаев определения модель детали ассоциативно завязана с определяющими ее элементами и в случае редактирования этих элементов будет изменяться. Ассоциативная связь между деталями предполагает, что с изменением одной детали остальные, связанные с ней, автоматически перемещаются или даже меняют свою геометрию. Каждая деталь имеет характеристики (атрибуты), которые описываются в файле этой детали и будут использованы при составлении спецификации сборочного изделия. В качестве таких атрибутов для каждой детали были назначены обозначение, наименование, масса и материал.

Анализ модели

Система моделирования сборок располагает собственными средствами контроля пересечений деталей и расчета масс-инерционных характеристик сборочных узлов — поэтому одним из этапов работы был анализ взаимных пересечений деталей насоса с последующим их редактированием.

При работе насоса его детали совершают взаимные перемещения. На основе данной сборки можно определить механизм, то есть задать отдельные детали в качестве звеньев механизма, определить кинематические связи между звеньями, задать параметры вращения вала насоса. После чего по заданному временному интервалу осуществить имитацию движения, провести анализ работы насоса: проверить, нет ли взаимопересечений деталей насоса при его работе, каковы значения сил, перемещений, скоростей и ускорений у различных деталей. По результатам анализа работы насоса можно принимать решение о его последующей модификации.

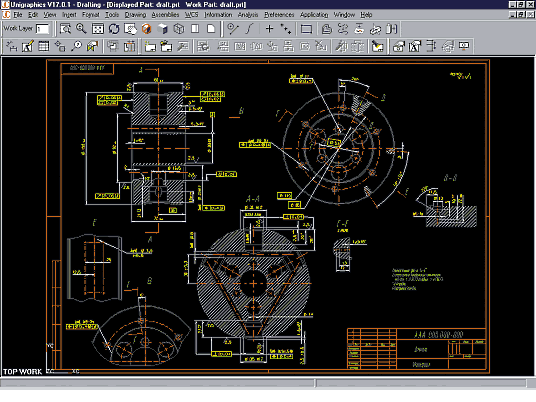

Формирование чертежной документации и выпуск спецификации

Для выпуска чертежной документации в системе Unigraphics имеется набор средств, с помощью которых можно создать любой чертеж на базе существующей трехмерной геометрической модели твердого тела. Полная ассоциативная связь чертежа с этой моделью позволяет всегда получать чертеж, точно соответствующий геометрической модели.

Процесс создания чертежа представляет собой размещение назначенных и автоматически построенных ортогональных и дополнительных видов с удаленными невидимыми линиями. Далее чертеж дополняется необходимыми сечениями, разрезами, детальными видами, местными разрезами. Остается проставить размеры, спецсимволы (сварка, шероховатость поверхности, допуски на геометрические отклонения) и разместить тексты. Множество разнообразных функций, облегчающих создание чертежа любой степени сложности, делает выпуск чертежной документации делом совсем нетрудным.

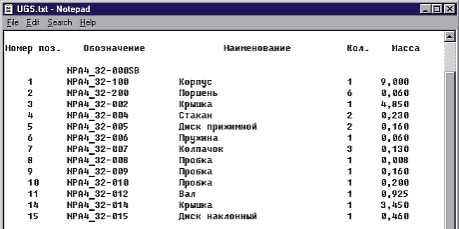

Спецификация (а точнее, список состава изделия) формируется на этапе работы с моделью сборки. Поля спецификации назначаются, исходя из списка атрибутов, который был определен в файле каждой детали. Помимо информации о компонентах, составляющих эту сборку, спецификация может быть дополнена информацией о применяемых материалах (смазке, герметике

Передача спецификации в систему TechnologiCS

Итак, по завершении конструкторской проработки насоса в Unigraphics и оформления графической конструкторской документации, необходимо выпустить комплект текстовой документации (спецификации, ведомости) в соответствии с ЕСКД и передать полный комплект КД в технологические подразделения для технологической подготовки производства и его дальнейшего планирования. Этим целям как нельзя лучше отвечает система конструкторско-технологической подготовки производства TechnologiCS.

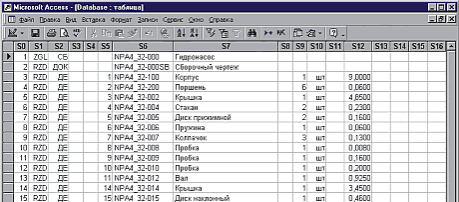

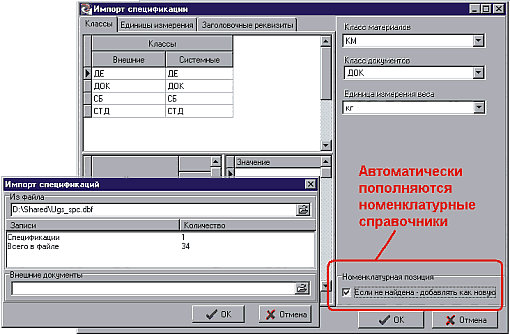

Поскольку TechnologiCS позволяет импортировать и экспортировать файлы в формате DBF, то спецификация насоса, сформированная в Unigraphics, переводится в этот формат, для чего используется специальный шаблон базы данных, поставляемый вместе с TechnologiCS. Передаваться могут не только данные по составу изделия, марка материала и масса составляющих, но и дополнительные параметры номенклатуры — такие как стоимость, производитель, модификации, замены и другие параметры, которые были заведены в Unigraphics как дополнительные атрибуты.

После формирования DBF-файла спецификация насоса импортируется стандартными средствами TechnologiCS. В процессе импорта автоматически пополняются номенклатурные справочники предприятия — сборочные единицы, детали, стандартные, документация

Теперь, имея в наличии структуру изделия, уже можно выпустить комплект конструкторской документации на изделие: спецификацию, ведомости покупных, стандартных, материалов, документации: А разработанная в Unigraphics графическая документация может быть занесена в архив документации и привязана к конкретным деталям или сборочным единицам.

Последовательность работы в TechnologiCS при проектировании техпроцесса

Как только изделие появилось в TechnologiCS, к работе могут приступать технологические подразделения. Каким образом в TechnologiCS формируется техпроцесс? Способов на самом деле много. Самые удобные — работа с типовыми техпроцессами и техпроцессами-аналогами, но о них чуть позже. Рассмотрим, как технолог работает «с нуля», не имея наработанных типовых и групповых техпроцессов и фрагментов. В нашем примере именно так и было.

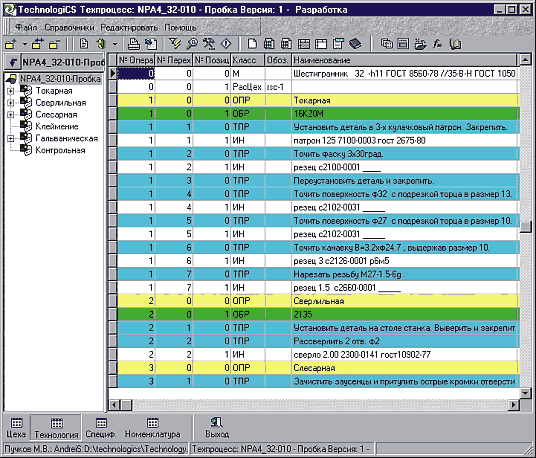

Поскольку в TechnologiCS нет деления техпроцессов по видам работ и в системе хранится единый техпроцесс, содержащий все виды работ, то проектирование техпроцесса в системе выполняет рабочая группа, включающая специалистов бюро (механообработки, сварки, сборки, гальваники

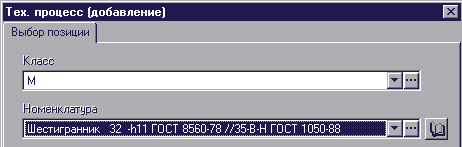

Выбрав деталь из номенклатурного справочника или спецификации, переходим в режим «Технология изготовления». Далее выбираем способ проектирования технологии. Как уже сказано, техпроцессов-аналогов у нас не было, поэтому наиболее простым решением оказалось проектирование техпроцесса в диалоговом или пошаговом режиме с использованием технологических справочников.

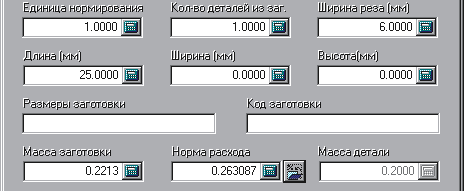

Прежде всего выбирается материал заготовки и производится автоматизированный расчет норм расхода основного материала и массы заготовки. Масса детали была передана из Unigraphics вместе со спецификацией.

Затем, если это предусмотрено сложившейся на предприятии организацией технологической подготовки производства, формируется предварительный расцеховочный маршрут.

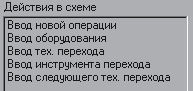

При формировании текста операции можно использовать уже более быструю технологию: мастер прямого проектирования. В мастере формируется схема или шаблон, по которому технолог обычно описывает операцию, и мастер запускается по этой схеме. В цикле технологу предлагается выбрать из соответствующего справочника операцию, оборудование для нее, переходы

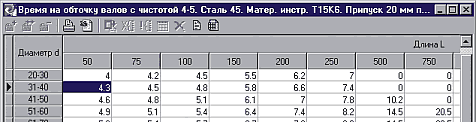

Для технологических переходов проводится автоматизированный расчет рекомендованных режимов резания. В процессе проектирования параметры расчета и получившиеся результаты можно корректировать и пересчитывать.

Далее производится попереходное трудовое нормирование.

Трудоемкость рассчитывается на основе нормировочных таблиц, из которых выбирается значение штучного или подготовительно-заключительного времени. Расчет трудоемкости может проводиться как самим технологом, так и специальными подразделениями, если таковые существуют на предприятии.

Аналогично рассчитываются нормы расхода вспомогательных материалов, используемых в переходе или операции. Трудовые нормы, рассчитанные для переходов, автоматически сводятся в операционные.

Для операции заполняются такие параметры, как код профессии, разряд работы, условия труда

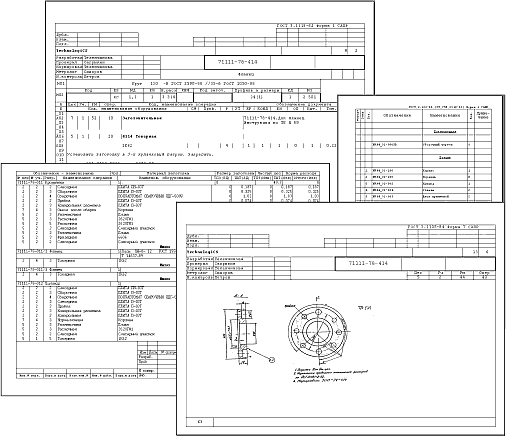

При проектировании техпроцесса в любой момент может быть выпущен комплект технологической документации на данную деталь. В состав пакета включено более 35 видов технологических документов, соответствующих ЕСТД. Кроме того, предлагаются развитые средства разработки форм бланков выходной документации, которые позволяют корректировать имеющиеся формы и создавать новые. Для формирования и вывода комплекта документации используются средства Microsoft Excel.

Для проектирования техпроцесса деталей-аналогов достаточно просто скопировать фрагменты ранее созданного техпроцесса или техпроцессов. При этом в новый техпроцесс передается не только структура техпроцесса (операции, оборудование, переходы

После того как сформированы технология изготовления деталей и техпроцессы сборки, формируется комплект технологической документации на изделие. Состав комплекта зависит от применяемого на предприятии вида описания технологии — операционной, маршрутной или маршрутно-операционной.

Итак, с использованием TechnologiCS был сформирован комплект текстовой конструкторской документации в соответствии с ЕСКД на изделие «Гидравлический насос», спроектирована технология его изготовления и выпущен комплект технологической документации в соответствии с ЕСТД. Но это еще не всё. На основе структуры изделия и технологии его изготовления TechnologiCS позволяет получить сводную информацию по изделию, необходимую, к примеру, планово-диспетчерскому и планово-экономическому отделам. Это такие сводные расчеты, как сводная и специфицированная трудоемкости, плановая себестоимость изделия, сводные и подетальные ведомости норм расхода основного и вспомогательного материалов, расцеховочная ведомость и др. Пользователь не ограничен строго определенным набором расчетов: вид расчета, объем информации, передаваемой в выходную форму, и внешний вид этой формы он может определять самостоятельно.

Еще раз хотелось бы подчеркнуть, что в этой статье мы попытались показать пример одного из сквозных решений автоматизации конструкторско-технологической подготовки производства на примере проектирования конкретного изделия. Системы, о которых шла речь, внедрены на ряде российских предприятий и помогают решать реальные производственные задачи.

Андрей Серавкин

Consistent Software

Тел.: (495) 069−4488

E-mail: krasnov@csoft.ru

E-mail: andreis@csoft.ru

Скачать статью в формате PDF — 5.68 Мбайт |