Главная » CADmaster №1(6) 2001 » Машиностроение Система сбора и обработки информации — основа оперативного управления производственным процессом

Эффективность деятельности современных промышленных предприятий — а это сложные организационно-технические системы — напрямую зависит от эффективности управления всеми производственными процессами и тем, что с этими процессами связано: информационными и материальными потоками на всех стадиях выполнения заказа. Автоматизированное рабочее место (АРМ) руководителя, созданное на базе интегрированной системы технологической подготовки и оперативного управления производством «ФОБОС», позволяет в реальном времени обрабатывать необходимую информацию и контролировать прохождение заказов.

Качество и эффективность технологии управления информационными потоками — основа выживания и экономического развития предприятий, определяющая их способность быстро адаптироваться к изменяющимся внешним условиям. Одним из наиболее распространенных в мире методов управления производством стал разработанный в США стандарт MRP II (Manufacturing Resource Planning): набор проверенных на практике разумных принципов, моделей и процедур управления и контроля, которые обеспечивают рост показателей экономической деятельности предприятия. Для достижения такого роста, а также повышения качества производства предусмотрен международный стандарт по управлению качеством процессов ISO 9000, который обязывает предприятия следовать упомянутым моделям стандарта MRP II. Еще одна важная концепция развития современного машиностроительного предприятия — так называемая CALS-технология (Continuous Acquisition and Life-cycle Support): повышение эффективности промышленного сектора экономики за счет применения современных информационных технологий, обеспечивающих процессы, протекающие в течение всего жизненного цикла продукции и ее компонентов.

Отечественная система внутрицехового управления «ФОБОС», базирующаяся на вышеописанных принципах, предоставляет новые возможности, реализованные на автоматизированном рабочем месте (АРМ) руководителя. Перечислим только основные: прослеживаемость и идентификация производственных процессов в соответствии с требованиями стандарта ISO 9000, контроль выполнения производственного заказа и управление им, контроль технологических и материальных потоков. Цель создания нового АРМ — продвижение к практической реализации CALS-технологий.

Для сбора и анализа актуальной информации о состоянии работ на конкретных участках предприятия, ее визуализации в удобном для руководителя виде в состав АРМ руководителя включены модули, обеспечивающие следующие возможности:

- Интерактивный ввод и редактирование связей информационных процессов в соответствии с организационно-штатной структурой производственного подразделения.

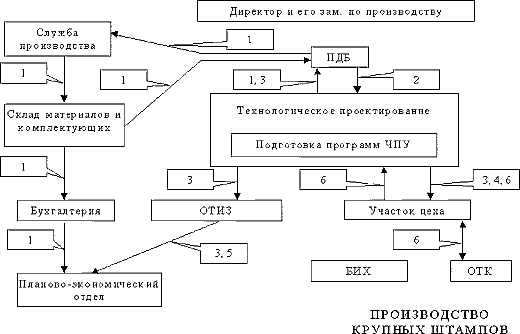

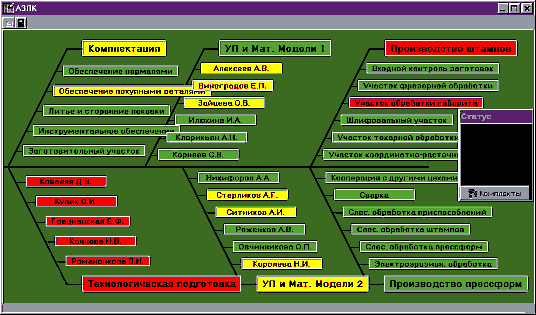

Исследования организации инструментального производства в больших производственных объединениях (ОАО «Москвич», АМО «ЗИЛ») доказали возможность разработки для этого типа мелкосерийного производства типовой спецификации функциональной структуры производства (рис. 1).

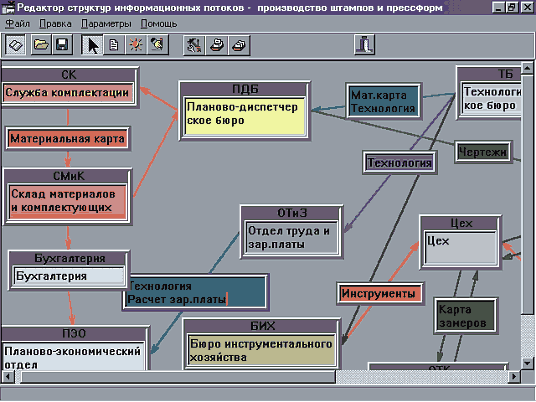

Разработка и использование функциональной структуры производства (для создания шаблонной модели процесса выполнения заказа) позволяют существенно упростить процесс настройки АРМ руководителя на параметры конкретного предприятия (рис. 2).

Кроме того, использование такой структуры производства, а также специально разработанного пользовательского интерфейса помогает более наглядно проследить состояние заказа и степень загруженности подразделения.

- Оценка состояния готовности заказа и загруженности подразделения.

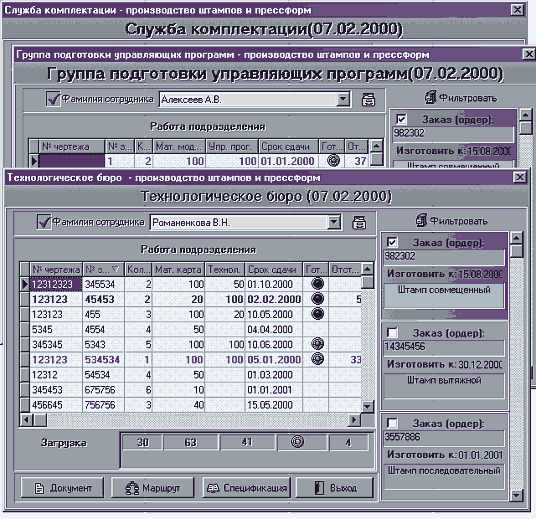

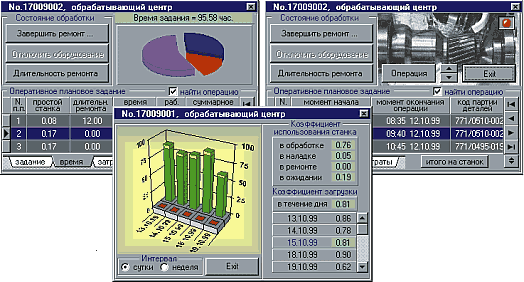

Программный модуль АРМ предоставляет возможность контролировать производственный процесс в различных подразделениях предприятия, таких как технологическое бюро, группа подготовки управляющих программ, служба комплектации и другие (рис. 3).

Оценка работы подразделения возможна как в целом, так и индивидуально, по конкретным сотрудникам. Например, при просмотре итогов работы технологического бюро руководитель, нажав кнопку «Фильтровать», выбрав нужный номер заказа и указав любого сотрудника из списка, может просмотреть процент готовности материальных карт и технологий выбранного заказа, оценить отставание от сроков сдачи этого заказа применительно к указанному сотруднику.

Для наглядности используется цветовая индикация. Зеленый цвет означает, что работа выполняется без отступлений от графика. Желтый указывает на возможность появления проблем, определяемых некоей системой критериев (например, за 60% отведенного времени задание выполнено лишь на треть; до планового срока окончания работ остается критически малое количество дней). Красный — показатель неблагополучия: в контрольные сроки работа завершена не будет.

Модуль позволяет оценить степень загрузки подразделения по конкретному заказу (фильтруются только заказы) и в целом (имена сотрудников и заказы не фильтруются) (рис. 3).

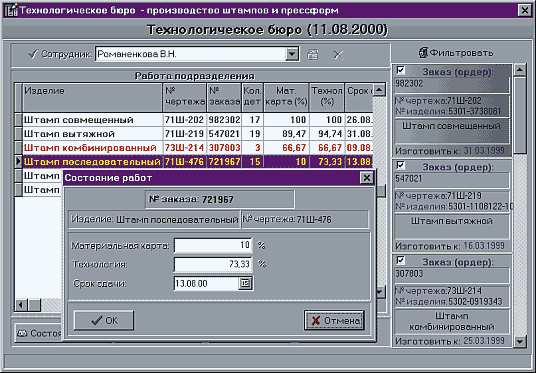

- Сбор информации о состоянии текущих работ сотрудника подразделения.

Согласно функциональной структуре производства, настроенной на конкретное предприятие, для каждого сотрудника подразделения создается модуль сбора информации о состоянии текущих работ. Этот модуль обеспечивает поиск всех выполняемых сотрудником заказов, автоматически выводит для каждого изделия процент готовности и визуализирует результаты в удобном для пользователя виде. Например, для технологического бюро вычисляется процент заполнения материальных карт и технологий по каждому заказу и чертежу, с которыми работает сотрудник. При необходимости данные могут корректироваться. Срок сдачи работы определяет руководитель подразделения. Цветовая индикация, визуально представляющая состояние работ, аналогична той, что принята в модуле оценки состояния заказа и готовности подразделения (рис. 4). Для удобства сравнения и оценки показателей текущих работ предусмотрена возможность фильтрации по заказам и распечатки полученного отчета.

Модуль устанавливается на компьютерах рабочих мест всех сотрудников контролируемых подразделений, которые в свою очередь должны быть подключены к единой информационной локальной сети предприятия. Накопленная информация о состоянии работ оперативно визуализируется на рабочем месте руководителя производства.

Визуализация итоговой информации о работе подразделений предприятия производится в двух режимах:

- табличном (модуль оценки состояния готовности заказа и загруженности подразделения) (рис. 3);

- графическом (при помощи диаграммы Ишикавы).

Понятная и наглядная, диаграмма Ишикавы стала в последнее время мировым стандартом: именно так предписывает представлять информацию ISO 9000. Кроме наглядности и надлежащей документированности информации, ISO 9000 предъявляет также жесткие требования к прослеживаемости, идентифицируемости самих объектов производства и реализуемых при этом технологических процессов.

Диаграмма Ишикавы отдаленно напоминает рыбий скелет: отдельные участки (направления) изображаются здесь как отходящие от центра ветви. Применяется цветовая индикация, отражающая состояние дел в каждом производственном подразделении или отделе.

Степень иерархической вложенности подразделений может быть произвольной (например: завод — направления — цеха — отделы (производственные участки) — ответственные исполнители (сотрудники). Одновременно на экране показываются все отделы одного уровня и их подразделения (рис. 5).

В любой момент на дисплее компьютера руководителя визуализируется небольшое окно статуса, цвет которого отображает состояние дел в подразделении. Щелкнув на этом окне «мышью», руководитель открывает диаграмму Ишикавы, показывающую подразделения, отделы предприятия и их общую степень готовности. Можно «путешествовать» по структуре, указывая на диаграмме названия соответствующих отделов, или просмотреть все заказы, которые выполняются тем или иным отделом. Например, чтобы оценить состояние работ подразделения либо отдельного сотрудника, достаточно указать интересующую фамилию или отдел — на экране появится интерфейс модуля оценки состояния готовности заказа и загруженности подразделения для соответствующего отдела или сотрудника (рис. 3). При выборе конкретного оборудования какого-либо участка на экране визуализируется интерфейс (аналогичный интерфейсу системы «ФОБОС»), показывающий состояние и степень готовности работ (рис. 6).

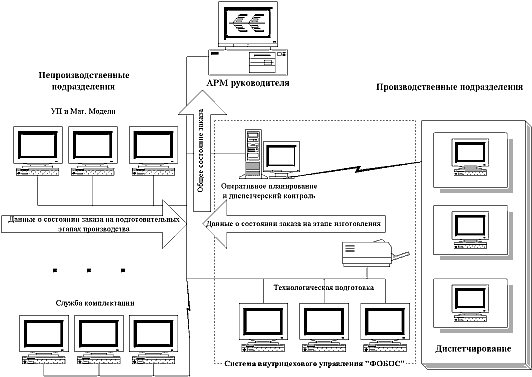

АРМ руководителя реализовано с помощью технологии клиент-сервер, использующей распределенную сетевую модель данных, и представляет собой комплексное клиентское место, серверами для которого являются объединенные в единую сеть рабочие места сотрудников подразделений. Конфигурация информационной сети показана на рис. 7.

Эффективная интеграция отдельных рабочих мест в единый информационный комплекс обеспечена использованием клиент-серверной технологии DCOM (Distributed Component Object Model). Такая технология представляет собой глобальный интерфейс для создания программных компонентов (COM-объектов), которые можно в любом сочетании совместить с другими компонентами. COM-объекты существуют и взаимодействуют друг с другом в пределах не только одного компьютера, но и компьютерной сети, на распределенных платформах Интернет или Интранет. Использование технологии DCOM для создания АРМ руководителя позволило реализовать ряд преимуществ:

- Ассоциативность и оперативность. Данные, которые загружает АРМ руководителя — приложение-клиент, сохраняют связь с рабочим местом сотрудника подразделения — приложением-сервером. Все изменения, вносимые на данном рабочем месте, оперативно отображаются на клиенте.

- Отсутствие файлового обмена данными. Технология DCOM обеспечивает более быстрый обмен данными между разными распределенными приложениями.

- Гибкость. АРМ руководителя может подгружать и визуализировать данные с различных приложений-серверов, которые легко настраиваются и изменяются для конкретных подразделений.

- Распределенность. Данные, необходимые для управления производством, собираются со всех подразделений предприятия, которые, благодаря технологии DCOM, могут находиться на распределенных платформах Интернет или Интранет — удаленность подразделений не имеет значения.

Таким образом, АРМ руководителя, входящее в состав интегрированной системы технологической подготовки, оперативного планирования и диспетчерского контроля «ФОБОС», позволяет эффективно управлять выполнением производственного заказа во всех подразделениях и отделах предприятия, однозначно описывать текущее состояние изделия, обеспечивать соблюдение основных производственных стандартов, связанных с идентификацией и прослеживаемостью материальных и информационных потоков объектов производства и реализуемых при этом технологических процессов, что приводит к качественному улучшению процесса управления предприятием.

ОАО «Москвич»

Тел.: (495) 177−9100

E-mail: sako2000@mtu-net.ru

Николай Корчашкин

Московский государственный технологический университет «СТАНКИН»

Тел.: (495) 972−9486

E-mail: kolya@polets.ru

Евгений Фролов

«Агентство индустриального развития»

Тел.: (495) 359−5152

Факс: (495) 253−1692

E-mail: fobos@sl.ru

Скачать статью в формате PDF — 467.3 Кбайт |